Inhaltsverzeichnis

Produktdetail

Sprühtrocknung ist eine faszinierende und vielseitige Technik, die in verschiedenen Branchen eingesetzt wird, um flüssige Substanzen in trockene Pulver umzuwandeln. Bei dieser Technik wird eine flüssige Zufuhr zu einem Sprühnebel aus Tröpfchen zerstäubt und mit einem Heißluftstrom schnell getrocknet. Sie wird allgemein geschätzt, da sie gleichmäßige und feine Partikel erzeugt und gleichzeitig die chemischen Eigenschaften des Ausgangsmaterials bewahrt. In diesem ausführlichen Artikel gehen wir näher auf die Vorteile und Anwendungen chemischer Sprühtrockner ein und erläutern ihre Funktionsweise, Typen und Innovationen.

Was ist ein Sprühtrockner?

Ein Sprühtrockner ist ein hochentwickeltes Gerät, das flüssige Substanzen durch schnelles Trocknen mit heißem Gas in trockene Pulver umwandelt. Der Prozess beginnt mit der Zerstäubung der zugeführten Flüssigkeit in winzige Tröpfchen. Diese Tröpfchen werden anschließend in eine Trockenkammer geleitet, wo sie mit heißer Luft in Kontakt kommen. Dadurch verdunstet die Feuchtigkeit in den Tröpfchen schnell, sodass trockene Partikel zurückbleiben, die anschließend gesammelt und gelagert werden. Die Schnelligkeit dieses Prozesses ist entscheidend, da sie sicherstellt, dass die wesentlichen Eigenschaften der ursprünglichen Flüssigkeit, wie Geschmack, Nährwert oder chemische Eigenschaften, erhalten bleiben.

Das Funktionsprinzip

Das Funktionsprinzip eines Sprühtrockners umfasst drei Hauptphasen: Zerstäubung, Trocknung und Sammlung. Bei der Zerstäubung wird die zugeführte Flüssigkeit mithilfe eines Zerstäubers – einer Rotationsscheibe, einer Düse oder einer Druckdüse – in einen feinen Nebel verwandelt. Die Wahl des Zerstäubers hängt von der gewünschten Partikelgröße und den Eigenschaften der zu trocknenden Flüssigkeit ab. Nach der Zerstäubung gelangen die feinen Tröpfchen in die Trockenkammer, wo sie auf einen heißen Luftstrom treffen. Diese heiße Luft verdampft die Flüssigkeit schnell und hinterlässt feste Partikel. Schließlich werden diese trockenen Partikel mithilfe von Zyklonabscheidern oder Beutelfiltern gesammelt, um sicherzustellen, dass das Endprodukt frei von Restfeuchtigkeit oder Verunreinigungen ist.

Arten von Sprühtrocknern

Es gibt verschiedene Sprühtrocknertypen, die jeweils auf spezifische Anwendungen und Materialeigenschaften zugeschnitten sind. Diese Varianten ermöglichen eine größere Flexibilität im Sprühtrocknungsprozess und berücksichtigen unterschiedliche Produktionsgrößen und Materialempfindlichkeiten.

Konventioneller Sprühtrockner

Der konventionelle Sprühtrockner ist der am weitesten verbreitete Typ und wird zum Trocknen einer Vielzahl von Produkten eingesetzt, von Lebensmitteln bis hin zu Chemikalien. Er besteht aus einer Trockenkammer, einem Zerstäuber und einem Lufterhitzer. Das konventionelle Design ist bekannt für seine Effizienz und die Fähigkeit, Partikel mit gleichbleibender Größe zu erzeugen. Es wird besonders dann bevorzugt, wenn eine gleichmäßige Partikelgröße entscheidend ist, beispielsweise bei der Herstellung bestimmter Lebensmittelzusatzstoffe oder chemischer Verbindungen.

Pulse Jet Sprühtrockner

Pulsstrahl-Sprühtrockner sind speziell für die Verarbeitung hitzeempfindlicher Materialien konzipiert. Sie nutzen kurze Heißluftstöße zum Trocknen der Tröpfchen und minimieren so die Zeit, in der das Material hohen Temperaturen ausgesetzt ist. Dadurch eignen sie sich ideal für die Trocknung von Pharmazeutika und Biochemikalien, bei denen die Integrität der Wirkstoffe von größter Bedeutung ist. Die Möglichkeit, die Hitzeeinwirkungszeit zu steuern, ermöglicht die Konservierung empfindlicher Verbindungen, die sonst bei längerer Hitzeeinwirkung zerfallen könnten.

Vakuum-Sprühtrockner

Vakuum-Sprühtrockner arbeiten unter reduziertem Druck, was niedrigere Trocknungstemperaturen ermöglicht. Dadurch eignen sie sich besonders zum Trocknen hitze- und sauerstoffempfindlicher Materialien. Durch die Senkung des Siedepunkts von Wasser können Vakuum-Sprühtrockner Produkte schonend trocknen, ohne deren Qualität zu beeinträchtigen. Dieser Ansatz ist vorteilhaft für Substanzen wie Probiotika oder bestimmte Vitamine, die bei hohen Temperaturen oder Sauerstoffeinwirkung zum Abbau neigen.

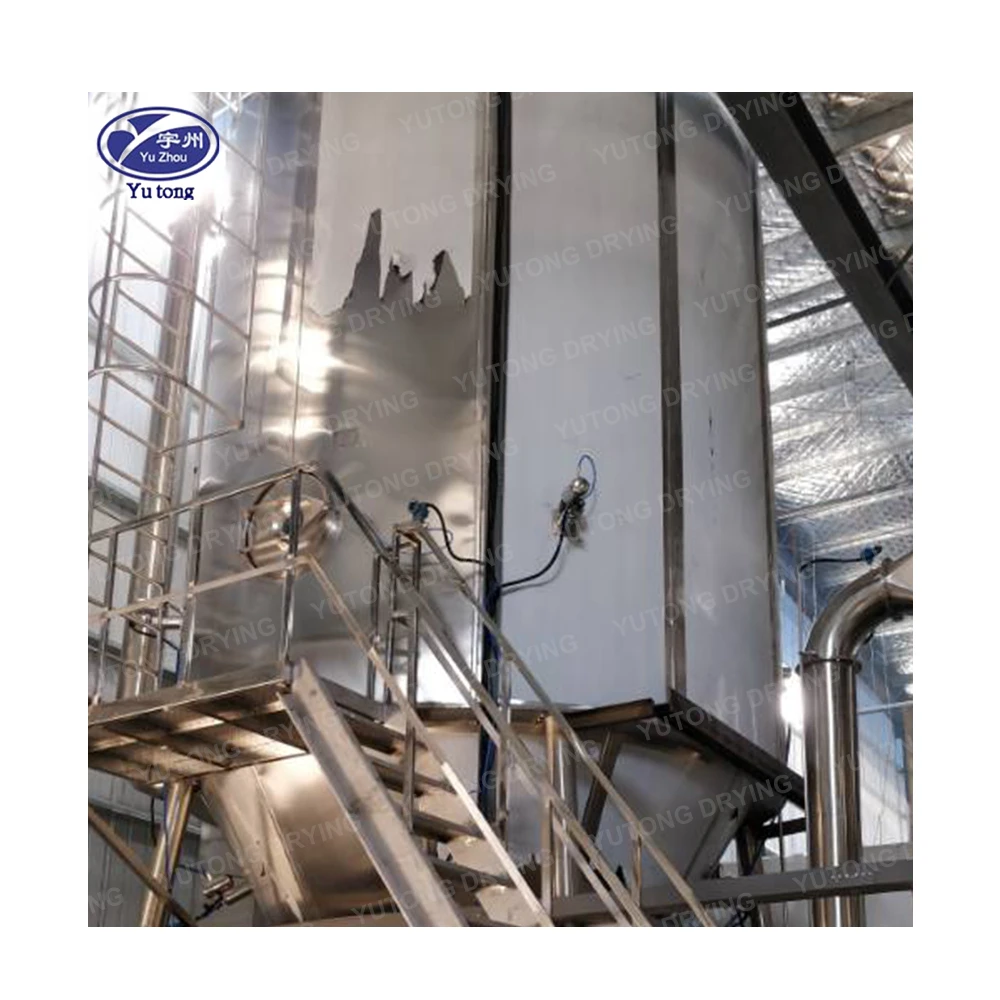

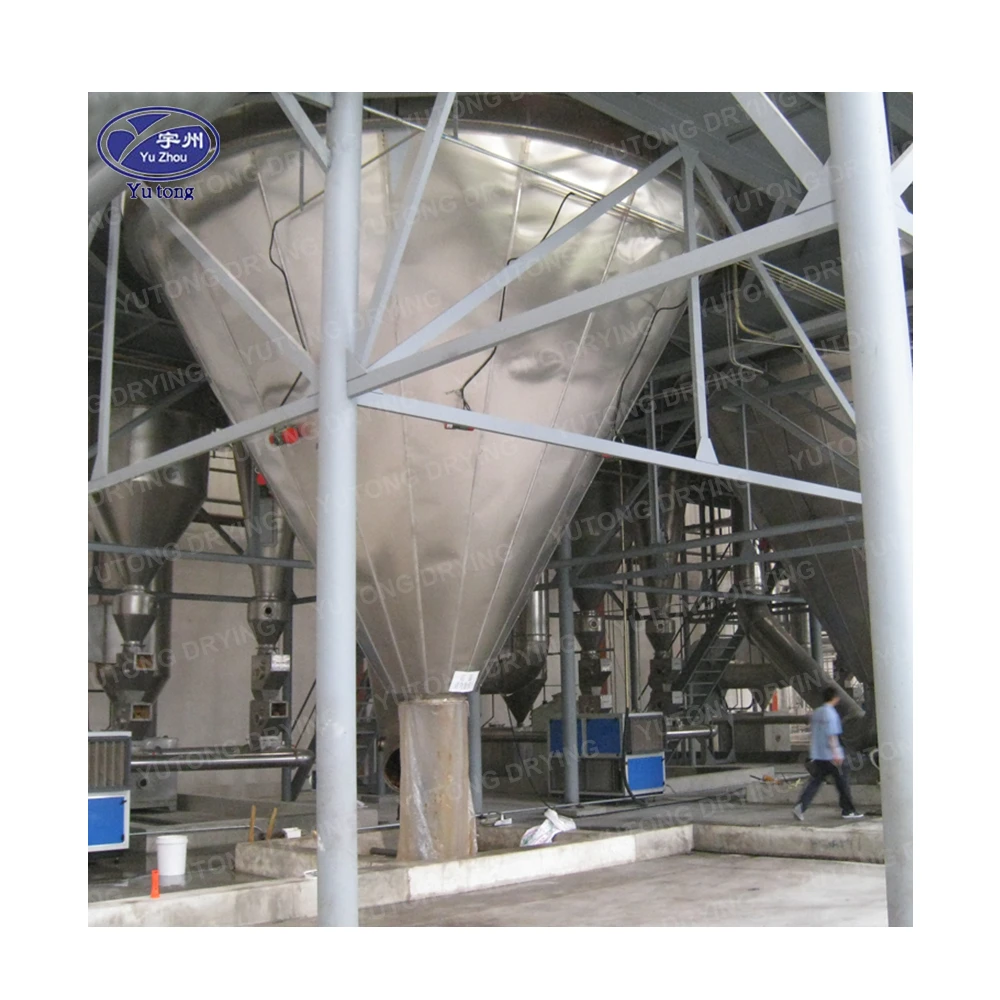

Sprühtrockner mit hoher Form

Sprühtrockner mit hoher Form, wie die von Dedert, sind für die Großproduktion konzipiert. Ihr hohes, zylindrisches Design ermöglicht eine längere Verweilzeit und gewährleistet so eine gründliche Trocknung des Materials. Dieses Design ist besonders vorteilhaft für Prozesse, die längere Trocknungszeiten erfordern, um den gewünschten Feuchtigkeitsgehalt zu erreichen. Die hohe Form ermöglicht zudem eine bessere Partikelabscheidung und -sammlung und verbessert so die Gesamteffizienz des Trocknungsprozesses.

Vorteile der Verwendung von Sprühtrocknern

Sprühtrockner bieten zahlreiche Vorteile und sind daher in vielen Branchen eine beliebte Wahl. Ihre Fähigkeit, unterschiedliche Materialien zu verarbeiten und konsistente Ergebnisse zu erzielen, ist nur die Spitze des Eisbergs.

Konsistente Partikelgröße

Einer der Hauptvorteile der Sprühtrocknung ist die Fähigkeit, Partikel mit gleichbleibender Größe und Form zu erzeugen. Diese Gleichmäßigkeit ist in Branchen wie der Pharmaindustrie entscheidend, da die Partikelgröße die Wirksamkeit und Sicherheit von Medikamenten maßgeblich beeinflussen kann. Eine gleichbleibende Partikelgröße trägt auch maßgeblich dazu bei, dass sich das Endprodukt gleichmäßig auflöst oder verteilt, was für Anwendungen wie Instantgetränke oder Waschpulver unerlässlich ist.

Erhaltung der chemischen Eigenschaften

Sprühtrockner sind sorgfältig darauf ausgelegt, die Einwirkung hoher Temperaturen zu minimieren und so die chemischen und physikalischen Eigenschaften des Ausgangsmaterials zu erhalten. Dies ist besonders wichtig für hitzeempfindliche Substanzen wie Enzyme und Vitamine, die bei übermäßiger Hitze ihre Wirksamkeit verlieren können. Durch die Erhaltung der Integrität dieser Verbindungen stellt die Sprühtrocknung sicher, dass das Endprodukt seine beabsichtigte Funktionalität und Vorteile behält.

Hohe Effizienz und Geschwindigkeit

Der Sprühtrocknungsprozess ist außergewöhnlich schnell und ermöglicht hohen Durchsatz und hohe Effizienz. Diese Geschwindigkeit ist ein entscheidender Vorteil in der Großproduktion, wo Zeit eine entscheidende Rolle spielt. Der schnelle Trocknungsprozess steigert nicht nur die Produktivität, sondern reduziert auch das Risiko einer mikrobiellen Kontamination, die bei langsameren Trocknungsmethoden auftreten kann. Die Effizienz der Sprühtrocknung macht sie zur idealen Wahl für Branchen, die kurze Durchlaufzeiten ohne Qualitätseinbußen benötigen.

Vielseitigkeit

Sprühtrockner sind unglaublich vielseitig und können eine Vielzahl von Materialien verarbeiten, von Schlämmen bis hin zu Lösungen. Sie finden Anwendung in der Lebensmittelindustrie für Produkte wie Milchpulver und Kaffee, in der chemischen Industrie für Katalysatoren und Pigmente sowie in der Pharmaindustrie für Wirkstoffe. Diese Vielseitigkeit ist einer der Hauptgründe, warum Sprühtrocknung branchenübergreifend ein beliebtes Verfahren ist. Ob einfache wässrige Lösung oder komplexer Schlamm – Sprühtrockner lassen sich an spezifische Verarbeitungsanforderungen anpassen.

Anwendungen von Sprühtrocknern

Aufgrund ihrer Vielseitigkeit und Effizienz werden Sprühtrockner in zahlreichen Branchen eingesetzt. Ihre Fähigkeit, hochwertige Pulver zu produzieren, macht sie für verschiedene Anwendungen unverzichtbar.

Lebensmittelindustrie

In der Lebensmittelindustrie werden Sprühtrockner zur Herstellung von Pulverprodukten wie Milch, Kaffee und Gewürzen eingesetzt. Das Verfahren stellt sicher, dass Nährwert und Geschmack des Originalprodukts erhalten bleiben. Durch die Kontrolle der Trocknungsbedingungen können Hersteller Pulver mit spezifischen Feuchtigkeitsgehalten und Partikelgrößen herstellen, die für die Qualität und Haltbarkeit von Lebensmitteln entscheidend sind. Darüber hinaus ermöglicht die Sprühtrocknung die Herstellung von Instant-Lebensmitteln, die sich schnell in Wasser auflösen und so den Ansprüchen moderner Verbraucher nach Komfort und Schnelligkeit gerecht werden.

Pharmaindustrie

Pharmaunternehmen setzen Sprühtrockner zur Herstellung von Medikamenten in Pulverform ein. Die Kontrolle von Partikelgröße und Feuchtigkeitsgehalt ist entscheidend für die Wirksamkeit und Stabilität des Endprodukts. Sprühtrocknung ermöglicht die Herstellung von Pulvern, die sich leicht zu Tabletten oder Kapseln verarbeiten lassen und so eine präzise Dosierung und Verabreichung ermöglichen. Darüber hinaus kann das Verfahren eingesetzt werden, um die Löslichkeit und Bioverfügbarkeit bestimmter Medikamente zu verbessern und so deren Aufnahme und Wirksamkeit im Körper zu verbessern.

Chemische Industrie

In der chemischen Industrie werden Sprühtrockner zur Herstellung von Katalysatoren, Pigmenten und anderen chemischen Pulvern eingesetzt. Das Verfahren ermöglicht eine präzise Kontrolle der Eigenschaften des Endprodukts, wie Partikelgröße, Form und Feuchtigkeitsgehalt. Diese Kontrolle ist unerlässlich, um sicherzustellen, dass die chemischen Pulver die spezifischen Anforderungen ihrer vorgesehenen Anwendungen erfüllen. Ob als Katalysatoren in chemischen Reaktionen oder als Pigmente in Farben und Lacken – die Qualität und Konsistenz der durch Sprühtrocknung hergestellten Pulver sind entscheidend für ihre Leistung.

Herausforderungen und Nachteile

Trotz ihrer zahlreichen Vorteile bringen Sprühtrockner einige Herausforderungen und Nachteile mit sich, die berücksichtigt werden müssen.

Hoher Energieverbrauch

Sprühtrocknung ist ein energieintensiver Prozess, der erhebliche Wärmemengen zum Verdampfen der Flüssigkeit benötigt. Dies kann zu hohen Betriebskosten führen, insbesondere bei Großproduktionen. Der Energieverbrauch ist ein entscheidender Faktor für die Gesamtwirtschaftlichkeit des Sprühtrocknungsprozesses und erfordert eine sorgfältige Berücksichtigung der Energiequellen und Effizienzmaßnahmen zur Kostenminimierung.

Ausrüstungskosten

Die Anschaffungskosten und die Einrichtung eines Sprühtrockners können hoch sein. Diese werden jedoch oft durch die Effizienz- und Produktivitätssteigerungen ausgeglichen, die durch den Prozess erzielt werden. Die Investition in einen hochwertigen Sprühtrockner kann zu langfristigen Betriebskosteneinsparungen und einer verbesserten Produktqualität führen und ist daher für viele Branchen eine lohnende Investition.

Wartungsanforderungen

Sprühtrockner benötigen regelmäßige Wartung, um optimale Leistung zu gewährleisten. Dazu gehört die Reinigung des Zerstäubers und der Trockenkammer, um Verstopfungen zu vermeiden und einen reibungslosen Betrieb zu gewährleisten. Regelmäßige Wartung ist unerlässlich, um Gerätestörungen zu vermeiden und sicherzustellen, dass der Sprühtrockner mit maximaler Effizienz arbeitet. Obwohl die Wartung zeitaufwändig sein kann, ist sie ein notwendiger Aspekt für die Langlebigkeit und Zuverlässigkeit der Anlage.

Innovationen in der Sprühtrocknung

Durch die jüngsten Fortschritte in der Sprühtrocknungstechnologie konnten einige der mit dem Verfahren verbundenen Herausforderungen gelöst und das Verfahren effizienter und umweltfreundlicher gestaltet werden.

Energierückgewinnungssysteme

Moderne Sprühtrockner sind mit Energierückgewinnungssystemen ausgestattet, die die Wärme aus dem Trocknungsprozess auffangen und wiederverwenden und so den Gesamtenergieverbrauch senken. Diese Systeme steigern die Energieeffizienz der Sprühtrocknung, senken die Betriebskosten und minimieren die Umweltbelastung. Durch die Rückgewinnung und Wiederverwendung der Wärme können Hersteller ihren Energieverbrauch deutlich senken und so zu mehr Nachhaltigkeit beitragen.

Verbesserte Zerstäubungstechniken

Fortschritte in der Zerstäubungstechnologie haben zu einer effizienteren und präziseren Tröpfchenbildung geführt und ermöglichen so eine bessere Kontrolle der Partikelgröße und -verteilung. Diese Verbesserungen steigern die Qualität und Konsistenz des Endprodukts und ermöglichen individuellere Anwendungen. Durch optimierte Zerstäubung können Hersteller eine gleichmäßigere Partikelgröße erreichen, die für die Aufrechterhaltung der Produktqualität und -leistung unerlässlich ist.

Automatisierung und Steuerung

Neue Sprühtrockner verfügen über fortschrittliche Automatisierungs- und Steuerungssysteme, die den Trocknungsprozess in Echtzeit überwachen und anpassen und so eine gleichbleibende Produktqualität gewährleisten. Diese Systeme ermöglichen eine präzisere Steuerung von Trocknungsparametern wie Temperatur und Luftstrom und steigern so die Effizienz und Zuverlässigkeit des Prozesses. Die Automatisierung reduziert zudem den Bedarf an manuellen Eingriffen, minimiert das Risiko menschlicher Fehler und verbessert die Gesamtbetriebseffizienz.

Abschluss

Sprühtrockner sind in vielen Branchen unverzichtbar und ermöglichen die schnelle und effiziente Umwandlung von Flüssigkeiten in trockene Pulver. Ihre Fähigkeit, gleichmäßige Partikel zu erzeugen und gleichzeitig die chemischen Eigenschaften des Ausgangsmaterials zu bewahren, macht sie in Branchen wie der Lebensmittel-, Pharma- und Chemieindustrie unverzichtbar. Mit dem technologischen Fortschritt werden Sprühtrockner noch effizienter und vielseitiger und eröffnen neue Einsatzmöglichkeiten.

Wer die Anschaffung eines Sprühtrockners erwägt, ist gut informiert über die spezifischen Anforderungen und Vorteile der verschiedenen Typen. Ob kleines Labor oder Großproduktion – wir haben die passende Sprühtrocknerlösung für Ihre Bedürfnisse. Indem Unternehmen über die neuesten Entwicklungen und Innovationen in der Sprühtrocknungstechnologie informiert bleiben, können sie ihre Prozesse optimieren und in einem sich ständig weiterentwickelnden Markt wettbewerbsfähig bleiben.

Technische Daten

|

Spezifikation

|

ZPG-25

|

ZPG-50

|

ZPG-80

|

ZPG-100

|

ZPG-150

|

ZPG-200

|

ZPG-300

|

|

|

Verdampfungsleistung (kg/h)

|

25

|

50

|

80

|

100

|

150

|

200

|

300

|

|

|

Prozessmenge der Materialflüssigkeit (kg/h)

|

25-34

|

50-68

|

80-108

|

100-135

|

150-203

|

200-270

|

300-406

|

|

|

Ausstoß des fertigen Produkts (kg/h)

|

4.8-7.2

|

9.2-14

|

14.8-22.4

|

18.4-28

|

24-42

|

36.8-56.4

|

55-85

|

|

|

Feststoffgehalt der Materialflüssigkeit (%)

|

18-30

|

|||||||

|

Feuchtigkeitsgehalt des fertigen Produkts (%)

|

3-5

|

|||||||

|

elektrische Leistung (kW)

|

63

|

132

|

153

|

204

|

246

|

330

|

||

|

Wärmequelle

|

Dampf-Pius-Strom

|

|||||||

|

Sammelmethode des Produkts und seine Effizienz

|

Zyklon-Nassentstauber der Klasse eins, zwei oder drei ist größer oder gleich 95%

|

|||||||

|

automatische Kontrollmessgeräte und -instrumente

|

Anzeige der Nichtluft- und Ablufttemperatur

|

|||||||

|

Temperatur des Lufteinlasses (℃)

|

160-220

|

|||||||

|

Temperatur des Luftauslasses (℃)

|

80-100

|

|||||||

|

L

|

7000

|

8000

|

9800

|

11000

|

12200

|

14100

|

15000

|

|

|

Gesamtabmessungen (mm)

|

W

|

4000

|

5000

|

5700

|

6200

|

7000

|

7800

|

9000

|

|

H

|

6200

|

6900

|

8000

|

8900

|

10750

|

11900

|

13000

|

|

Anwendungen

Anwendbare Branchen: Baustoffläden, Produktionsanlagen, Maschinenreparaturwerkstätten, Lebensmittel- und Getränkefabriken, Bauernhöfe, Restaurants, Einzelhandel, Lebensmittel- und Getränkeläden