Funktionsprinzip eines Sprühtrockners

Das Funktionsprinzip eines Sprühtrockners umfasst im Wesentlichen die folgenden Schritte:

Zerstäubung

Zentrifugalzerstäubung: Das flüssige Ausgangsmaterial wird in den Sprühtrockner gepumpt und gelangt in einen schnell rotierenden Zentrifugalzerstäuber. Durch die Zentrifugalkraft wird die Flüssigkeit in Form feinster Filamente oder Tröpfchen aus dem Rand des Zerstäubers geschleudert. Beispielsweise rotiert der Zentrifugalzerstäuber in einigen industriellen Sprühtrocknern mit einer hohen Geschwindigkeit von Zehntausenden Umdrehungen pro Minute, wodurch Tröpfchen mit einem Durchmesser von mehreren zehn bis mehreren hundert Mikrometern entstehen können.

Druckzerstäubung: Die Flüssigkeit wird von einer Hochdruckpumpe unter Druck gesetzt, um Hochdruckenergie zu erzeugen, und anschließend mit hoher Geschwindigkeit durch eine speziell entwickelte Düse ausgesprüht. Beim Durchgang durch die Düse wird die Druckenergie in kinetische Energie umgewandelt, wodurch die Flüssigkeit aufgrund der Scher- und Aufprallkraft am Düsenauslass in kleine Tröpfchen zerfällt.

Luftstromzerstäubung: Druckluft oder Dampf wird mit hoher Geschwindigkeit (üblicherweise ≥300 m/s) aus der Düse ausgestoßen. Der Hochgeschwindigkeitsgasstrom und die Flüssigkeit kommen in Kontakt, und die Flüssigkeit wird durch die Reibungskraft, die durch den großen Geschwindigkeitsunterschied zwischen Gas- und Flüssigkeitsphase entsteht, in kleine Tröpfchen zerrissen. Dieses Verfahren eignet sich besonders für viskose Materialien.

Sprüh-Luft-Mischung

Nachdem die Flüssigkeit in kleine Tröpfchen zerstäubt wurde, vermischt sie sich sofort mit der in die Trockenkammer eintretenden Heißluft. Die Heißluft wird üblicherweise vor dem Eintritt in die Trockenkammer durch eine Heizung auf eine bestimmte Temperatur (üblicherweise zwischen 100 °C und 300 °C oder sogar höher, abhängig vom zu trocknenden Material) erhitzt. Die Heißluft wird durch einen Luftverteiler gleichmäßig in der Trockenkammer verteilt, um sicherzustellen, dass die Tröpfchen vollständig und gleichmäßig mit der Heißluft in Kontakt kommen und so ausreichende Wärmeübertragungsbedingungen für die anschließende Verdunstung der Feuchtigkeit geschaffen werden.

Feuchtigkeitsverdunstung

Wenn die zerstäubten Tröpfchen mit der heißen Luft in Kontakt kommen, wird die Wärme schnell von der heißen Luft auf die Tröpfchen übertragen, wodurch die Feuchtigkeit in den Tröpfchen rasch verdunstet. Aufgrund der großen spezifischen Oberfläche der Tröpfchen ist die Verdunstungsrate extrem hoch. In der Regel verdunstet innerhalb weniger Sekunden bis Zehntel der größte Teil der Feuchtigkeit in den Tröpfchen, und der Feststoffanteil in den Tröpfchen fällt allmählich aus und bildet feste Partikel.

Trockenprodukttrennung

Die getrockneten Feststoffpartikel werden in der Trockenkammer vom Abgas getrennt. Üblicherweise wird hierfür ein Zyklonabscheider eingesetzt. Das Abgas, das eine geringe Menge Feinstaub enthält, gelangt in den Zyklonabscheider. Durch die Zentrifugalkraft werden die Feststoffpartikel mit größerer Masse an die Wand des Zyklonabscheiders geschleudert und fallen dort zu Boden. Das gereinigte Abgas wird von einem Ventilator durch das Abgasrohr abgeleitet. In manchen Fällen können zusätzliche Staubabscheider wie Beutelfilter oder Nasswäscher eingesetzt werden, um die Staubabscheideeffizienz weiter zu verbessern und die Umweltbelastung zu reduzieren.

Vorteile des Sprühtrockners

Sprühtrockner bieten zahlreiche Vorteile, die sie in vielen Branchen zur Trocknung von Flüssigkeiten oder Schlämmen beliebt machen. Hier sind die wichtigsten Vorteile:

Schnelle Trocknungsgeschwindigkeit

Sprühtrockner können flüssiges Ausgangsmaterial in kürzester Zeit, meist innerhalb von Sekunden bis Minuten, in ein trockenes Pulver umwandeln. Dies liegt daran, dass die Flüssigkeit in winzige Tröpfchen zerstäubt wird, die ein großes Verhältnis von Oberfläche zu Volumen aufweisen. Beispielsweise können die kleinen Tröpfchen beim Trocknen einer milchbasierten Flüssigkeit durch Kontakt mit heißer Luft schnell ihren Feuchtigkeitsgehalt verlieren. Die große Oberfläche ermöglicht einen effizienten Wärme- und Stoffaustausch und somit eine schnelle Verdunstung von Wasser oder anderen Lösungsmitteln.

Produktqualität

Gleichmäßige Partikelgröße: Der Zerstäubungsprozess in einem Sprühtrockner erzeugt Tröpfchen von relativ gleichmäßiger Größe. Dadurch weisen die getrockneten Produkte eine gleichmäßige Partikelgrößenverteilung auf. Dies ist für viele Anwendungen entscheidend, beispielsweise in der Pharmaindustrie, wo eine gleichmäßige Partikelgröße für die Arzneimittelformulierung und Bioverfügbarkeit wichtig ist. Beispielsweise gewährleistet die gleichmäßige Partikelgröße bei der Herstellung eines pulverförmigen Arzneimittels, dass sich das Arzneimittel vorhersehbar auflöst und absorbiert wird.

Minimale Hitzeschäden: Die kurze Trocknungszeit und die Möglichkeit, die Trocknungstemperatur präzise zu steuern, tragen dazu bei, den hitzebedingten Qualitätsverlust des Produkts zu minimieren. In der Lebensmittelindustrie können beispielsweise hitzeempfindliche Substanzen wie Vitamine und Aromen erhalten bleiben. Beim Trocknen von Fruchtsäften trägt der schnelle Trocknungsprozess dazu bei, die natürlichen Farben, Aromen und Nährstoffe der Früchte zu erhalten.

3. Vielseitigkeit

Breites Spektrum an Ausgangsmaterialien: Sprühtrockner können eine Vielzahl von Flüssigkeiten und Schlämmen verarbeiten, darunter Lösungen, Emulsionen und Suspensionen. Sie werden in Branchen wie der Lebensmittelindustrie (Trocknung von Milch, Kaffee und Fruchtsäften), der Pharmaindustrie (Herstellung von pulverförmigen Arzneimitteln und Impfstoffen) und der Chemieindustrie (Trocknung von Pigmenten, Reinigungsmitteln und Katalysatoren) eingesetzt. In der chemischen Industrie können sie beispielsweise zum Trocknen anorganischer Salze aus wässrigen Lösungen oder zur Umwandlung flüssiger Polymere in Pulverform eingesetzt werden.

Flexible Produktformen: Die getrockneten Produkte sind in verschiedenen Formen erhältlich, beispielsweise als frei fließende Pulver, Agglomerate oder Mikrokapseln. Durch Anpassung der Trocknungsbedingungen und gegebenenfalls die Zugabe spezifischer Additive können Hersteller die endgültige Produktform steuern. Beispielsweise kann bei der Herstellung von Instantkaffee das sprühgetrocknete Kaffeepulver frei fließend gemacht werden, was die Verpackung und Verwendung erleichtert.

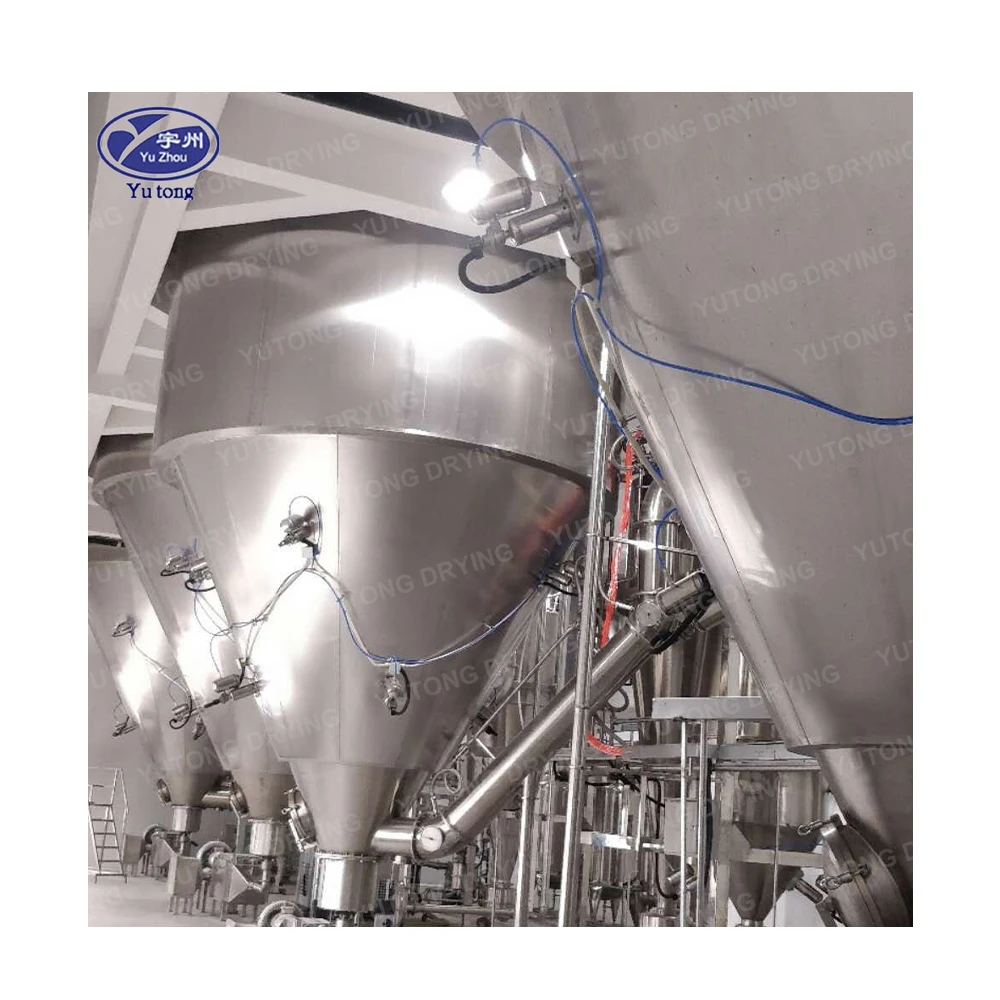

Hohe Produktionskapazität

Sprühtrockner sind in verschiedenen Größen und Ausführungen erhältlich. Große industrielle Sprühtrockner können eine beträchtliche Menge an Futtermittel pro Stunde verarbeiten. Einige Großanlagen können mehrere Tonnen Flüssigfutter pro Stunde verarbeiten und eignen sich daher für die Massenproduktion. Diese hohe Produktionskapazität ist vorteilhaft für Branchen, die große Mengen getrockneter Produkte benötigen, wie beispielsweise die Herstellung von Milchpulver in der Milchindustrie oder die Herstellung von Massenchemikalien.

Hygienischer und sauberer Betrieb

Viele Sprühtrockner erfüllen strenge Hygiene- und Sauberkeitsstandards. Der Trocknungsprozess erfolgt meist in einem geschlossenen Kreislauf, wodurch das Kontaminationsrisiko durch die Umgebung reduziert wird. In der Pharma- und Lebensmittelindustrie ist dies von größter Bedeutung. Die Trockenkammer und die zugehörigen Komponenten lassen sich leicht reinigen und sterilisieren, was die Herstellung hochwertiger und sicherer Produkte gewährleistet.

Sprühtrockneranwendungen

Sprühtrockner finden aufgrund ihrer einzigartigen Trocknungseigenschaften vielfältige Anwendungsmöglichkeiten in verschiedenen Branchen. Hier sind einige der wichtigsten Anwendungsgebiete:

1. Lebensmittelindustrie

Milchprodukte:

Sprühtrockner werden häufig zur Herstellung von Milchpulver eingesetzt. Flüssige Milch wird zerstäubt und getrocknet, um ein Pulver zu erzeugen, das lange haltbar und leicht zu lagern und zu transportieren ist. Dieses Verfahren trägt auch dazu bei, den Nährstoffgehalt der Milch weitgehend zu erhalten.

Molkepulver, ein Nebenprodukt der Käseherstellung, wird ebenfalls mithilfe von Sprühtrocknern hergestellt. Es ist eine wertvolle Zutat in vielen Lebensmitteln wie Säuglingsnahrung, Sportnahrung und Backwaren.

Obst- und Gemüseprodukte:

Aus Fruchtsäften lässt sich durch Sprühtrocknung Fruchtpulver herstellen. Diese Pulver können zur Herstellung von Instant-Fruchtgetränken, Aromen für Joghurt und Eiscreme sowie als natürlicher Farbstoff verwendet werden. Sprühgetrocknetes Erdbeerpulver verleiht beispielsweise verschiedenen Lebensmitteln einen konzentrierten Erdbeergeschmack und Farbe.

Gemüsepürees und -extrakte wie Tomatenmark oder Spinatpüree können zu Pulver verarbeitet und in Suppen, Gewürzen und Trockenfuttermischungen verwendet werden.

Kaffee und Tee:

Instantkaffee ist ein bekanntes Produkt, das mithilfe von Sprühtrocknern hergestellt wird. Der aufgebrühte Kaffeeextrakt wird zu Pulver getrocknet, was eine schnelle und bequeme Kaffeezubereitung ermöglicht.

In der Teeindustrie werden Sprühtrockner zur Herstellung von Teepulver oder zum Trocknen von Extrakten für die Verwendung in Teegetränken und Nahrungsergänzungsmitteln verwendet.

2. Pharmaindustrie

Arzneimittelformulierung:

Viele pharmazeutische Wirkstoffe (APIs) werden mithilfe von Sprühtrocknern getrocknet, um sie in eine stabilere und leichter verarbeitbare Pulverform zu überführen. Dies ist entscheidend für die Herstellung von Tabletten, Kapseln und anderen Darreichungsformen. Beispielsweise können Antibiotika, entzündungshemmende Medikamente und Herz-Kreislauf-Medikamente sprühgetrocknet werden.

Sprühgetrocknete Arzneimittelpartikel können kontrollierte Partikelgrößen und Morphologien aufweisen, was die Löslichkeit, Bioverfügbarkeit und Stabilität des Arzneimittels verbessern kann. Auch die Mikroverkapselung von Arzneimitteln mithilfe von Sprühtrocknern ist möglich. Dabei wird das Arzneimittel in einer Schutzhülle eingeschlossen, um seine Freisetzungsrate zu kontrollieren.

Impfstoffproduktion:

Einige Impfstoffe werden mithilfe von Sprühtrocknungsverfahren hergestellt. Dieses Verfahren trägt dazu bei, die antigenen Eigenschaften der Impfstoffkomponenten zu erhalten und sie gleichzeitig in eine stabilere Pulverform zu überführen. Dies ist vorteilhaft für die Lagerung und den Transport von Impfstoffen, insbesondere in Regionen mit eingeschränkter Kühlkette.

3. Chemische Industrie

Pigmente und Farbstoffe:

Sprühtrockner dienen zum Trocknen von Pigmentschlämmen und Farbstofflösungen. Die resultierenden trockenen Pigmente und Farbstoffe zeichnen sich durch eine gleichmäßige Partikelgröße und hohe Farbstärke aus. Sie werden in Branchen wie der Farben-, Tinten-, Kunststoff- und Textilindustrie eingesetzt. Beispielsweise kann Titandioxidpigment, ein weit verbreitetes Weißpigment in Farben und Lacken, mithilfe von Sprühtrocknern hergestellt werden.

Katalysatoren:

Viele Katalysatoren werden in Pulverform mithilfe von Sprühtrocknern hergestellt. Das Verfahren ermöglicht eine präzise Kontrolle der Katalysatorpartikelgröße und -porosität, die wichtige Faktoren für die katalytische Aktivität sind. Diese Katalysatoren werden in einer Vielzahl chemischer Reaktionen eingesetzt, beispielsweise in der Erdölraffination, der petrochemischen Produktion und der Umweltsanierung.

Reinigungsmittel:

Zur Herstellung von Waschpulvern werden Sprühtrockner eingesetzt. Die flüssige Waschmittelformulierung, einschließlich Tensiden, Buildern und anderen Additiven, wird zu einem rieselfähigen Pulver getrocknet. Dieses Pulver lässt sich leicht verpacken und in Wasch- und Reinigungsanwendungen verwenden.

4. Keramik- und Mineralienindustrie

Keramikpulver:

Sprühtrockner werden zur Herstellung von Keramikpulvern wie Aluminiumoxid, Zirkonoxid und Siliciumdioxid eingesetzt. Diese Pulver werden zur Herstellung von Keramikprodukten wie Fliesen, Töpferwaren und Hochleistungskeramik für die Elektronik und die Luft- und Raumfahrt verwendet. Der Sprühtrocknungsprozess trägt dazu bei, eine gleichmäßige Partikelgröße und ein gut dispergiertes Pulver zu erzielen, was für eine hochwertige Keramikproduktion unerlässlich ist.

Mineralverarbeitung:

Im Bergbau und in der Mineralverarbeitung können Sprühtrockner zum Trocknen von Mineralkonzentraten wie Eisenerz, Kupfererz und Zinkerz eingesetzt werden. Die getrockneten Erze eignen sich besser für weitere Verarbeitungsschritte wie Schmelzen und Raffinieren.

Die Grundlagen der Sprühtrocknung verstehen

Sprühtrocknung ist ein faszinierendes Verfahren, das in verschiedenen Branchen weit verbreitet ist, um aus Flüssigkeiten trockene Pulver herzustellen. Seine Effizienz und Vielseitigkeit machen es zu einer unverzichtbaren Technik in Branchen von der Lebensmittelproduktion bis zur Pharmaindustrie. In diesem Artikel gehen wir näher auf das Prinzip der Sprühtrocknung ein, untersuchen den Ablauf und ihre Anwendungsmöglichkeiten in verschiedenen Branchen.

Was ist ein Sprühtrockner?

Ein Sprühtrockner ist ein Gerät, das Flüssigkeiten durch schnelles Trocknen mit heißem Gas in ein trockenes Pulver umwandelt. Dieses Verfahren wird bevorzugt, wenn das Endprodukt genaue Anforderungen an Partikelgröße und Feuchtigkeitsgehalt erfüllen muss.

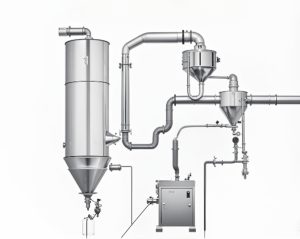

Schlüsselkomponenten eines Sprühtrockners

Die Hauptkomponenten eines Sprühtrockners sind Zerstäuber, Trockenkammer und Auffangsystem. Der Zerstäuber ist das Herzstück des Sprühtrockners und zerlegt die Flüssigkeit in Tröpfchen. Er spielt eine entscheidende Rolle für die Eigenschaften des Endprodukts. Die Trockenkammer ist der Ort, an dem das Ergebnis entsteht. Sie ist so konzipiert, dass die Tröpfchen maximal der heißen Luft ausgesetzt werden und so eine effiziente Trocknung gewährleistet ist. Das Auffangsystem sammelt die getrockneten Partikel effizient und minimiert so den Produktverlust.

Arten von Zerstäubern

Für die Sprühtrocknung werden verschiedene Zerstäubertypen eingesetzt, jeder mit seinen eigenen Vorteilen. Rotationszerstäuber werden häufig verwendet, da sie ein breites Viskositätsspektrum bewältigen und gleichmäßige Tröpfchen erzeugen können. Düsenzerstäuber hingegen werden für Hochdruckanwendungen bevorzugt und sind für ihre Präzision bekannt. Ultraschallzerstäuber sind weniger verbreitet, bieten aber eine außergewöhnliche Kontrolle über die Tröpfchengröße und eignen sich daher ideal für spezielle Anwendungen, die feine Partikel erfordern.

Bedeutung der Partikelgröße

Die Partikelgröße ist ein entscheidender Faktor bei der Sprühtrocknung und beeinflusst die Eigenschaften des Endprodukts, darunter Löslichkeit, Fließfähigkeit und Stabilität. Ein gut konzipierter Sprühtrocknungsprozess gewährleistet eine gleichmäßige Partikelgröße, die für Anwendungen in Branchen wie der Pharmaindustrie, wo präzise Dosierung und Wirksamkeit entscheidend sind, unerlässlich ist. Die Kontrolle der Partikelgröße ermöglicht es Herstellern, den Sprühtrocknungsprozess an spezifische Produktanforderungen anzupassen.

Der Sprühtrocknungsprozess

Der Sprühtrocknungsprozess umfasst mehrere wichtige Schritte, die sorgfältig kontrolliert werden müssen, um die gewünschten Produkteigenschaften zu erreichen.

Schritt 1: Zerstäubung

Die Zerstäubung ist der erste Schritt im Sprühtrocknungsprozess. Dabei wird die flüssige Zufuhr mithilfe eines Zerstäubers in feine Tröpfchen zerlegt. Dies kann durch verschiedene Methoden erreicht werden, darunter Rotations-, Düsen- oder Ultraschallzerstäubung. Die Wahl der Methode hängt von den Eigenschaften der Zufuhr und den gewünschten Eigenschaften des Endprodukts ab.

Methoden der Zerstäubung

Verschiedene Zerstäubungsmethoden bieten einzigartige Vorteile und werden je nach den Eigenschaften des Futters und den gewünschten Produktergebnissen ausgewählt. Die Rotationszerstäubung eignet sich ideal für hochviskose Futtermittel und erzeugt bekanntermaßen gleichmäßig große Tröpfchen. Die Düsenzerstäubung, ob Druck- oder pneumatisch, wird für Futtermittel eingesetzt, die hohe Präzision und Kontrolle erfordern. Die Ultraschallzerstäubung wird für empfindliche Futtermittel eingesetzt, bei denen minimale Scherspannungen erwünscht sind.

Faktoren, die die Zerstäubung beeinflussen

Der Zerstäubungsprozess wird von verschiedenen Faktoren beeinflusst, darunter Viskosität, Oberflächenspannung und Temperatur. Bei hochviskosen Zufuhren kann zusätzliche Energie für eine optimale Zerstäubung erforderlich sein. Die Oberflächenspannung beeinflusst die Tröpfchenbildung, wobei eine geringere Oberflächenspannung zur Bildung kleinerer Tröpfchen beiträgt. Die Temperatur spielt eine entscheidende Rolle bei Viskosität und Oberflächenspannung und beeinflusst die Gesamteffizienz der Zerstäubung.

Auswirkungen auf das Endprodukt

Der Zerstäubungsprozess beeinflusst direkt die Eigenschaften des Endprodukts, einschließlich Partikelgröße, Feuchtigkeitsgehalt und Gesamtqualität. Eine präzise Steuerung der Zerstäubung stellt sicher, dass das resultierende Pulver den Industriestandards und Kundenerwartungen entspricht. Hersteller müssen den Zerstäubungsprozess sorgfältig kalibrieren, um das gewünschte Gleichgewicht zwischen Effizienz und Produktqualität zu erreichen.

Schritt 2: Trocknen

Sobald sich die Tröpfchen gebildet haben, gelangen sie in die Trockenkammer, wo sie einem heißen Luftstrom ausgesetzt werden. Temperatur und Luftstrom müssen sorgfältig kontrolliert werden, um eine effiziente Trocknung ohne Qualitätseinbußen zu gewährleisten. Die Feuchtigkeit in den Tröpfchen verdunstet schnell und hinterlässt trockene Partikel.

Temperaturregelung

Die Temperaturkontrolle ist in der Trocknungsphase entscheidend, um den thermischen Abbau empfindlicher Materialien zu verhindern. Hohe Temperaturen können die Trocknung beschleunigen, aber die Produktintegrität beeinträchtigen, insbesondere bei wärmeempfindlichen Anwendungen. Umgekehrt können niedrige Temperaturen zu einer unvollständigen Trocknung führen und so die Stabilität und Haltbarkeit des Produkts beeinträchtigen.

Luftströmungsdynamik

Der Luftstrom in der Trockenkammer muss optimiert werden, um eine gleichmäßige Trocknung aller Partikel zu gewährleisten. Ein laminarer Luftstrom sorgt für einen gleichmäßigen Kontakt zwischen heißer Luft und Tröpfchen und fördert so eine effiziente Feuchtigkeitsabfuhr. Turbulenter Luftstrom kann zu einer ungleichmäßigen Trocknung führen, was zu Partikeln mit unterschiedlichem Feuchtigkeitsgehalt führt und die Produktqualität beeinträchtigt.

Feuchtigkeitsverdunstung

Die Verdunstung von Feuchtigkeit ist das Hauptziel des Trocknungsprozesses. Dabei werden Flüssigkeitströpfchen in trockene Partikel umgewandelt. Eine schnelle Feuchtigkeitsentfernung ist unerlässlich, um die Nährwerte und funktionellen Eigenschaften des Produkts zu erhalten. Die Trocknungsgeschwindigkeit muss ausgewogen sein, um eine Übertrocknung zu vermeiden, die zu spröden Partikeln und potenziellem Produktverlust führen kann.

Schritt 3: Abholung

Nach dem Trocknen werden die Partikel mit einem Zyklonabscheider oder einem Schlauchfilter gesammelt. Das Sammelsystem ist so konzipiert, dass es die trockenen Partikel auffängt und gleichzeitig die Abluft entweichen lässt. Das Endprodukt ist in der Regel ein rieselfähiges Pulver mit gleichbleibender Partikelgröße und Feuchtigkeitsgehalt.

Zyklonabscheider-Funktionalität

Zyklonabscheider werden aufgrund ihrer effizienten Abscheidung feiner Partikel häufig in der Sprühtrocknung eingesetzt. Sie arbeiten mit Zentrifugalkraft und trennen Partikel aufgrund ihrer Dichteunterschiede von der Abluft. Zyklonabscheider werden aufgrund ihres geringen Wartungsaufwands und der Fähigkeit, große Materialmengen zu verarbeiten, bevorzugt.

Vorteile von Beutelfiltern

Beutelfilter bieten eine alternative Sammelmethode, insbesondere zum Auffangen ultrafeiner Partikel. Sie bieten eine hohe Abscheideleistung und eignen sich ideal für Anwendungen mit minimalem Produktverlust. Beutelfilter erfordern regelmäßige Wartung, um optimale Leistung zu gewährleisten und Verstopfungen zu vermeiden.

Sicherstellung der Produktkonsistenz

Die Konsistenz von Partikelgröße und Feuchtigkeitsgehalt ist entscheidend für die Qualität und Leistung des Endprodukts. Das Sammelsystem muss so konzipiert sein, dass Produktverluste minimiert und Verunreinigungen vermieden werden. Hersteller führen häufig Qualitätskontrollmaßnahmen durch, um die Produktkonsistenz sicherzustellen und die Einhaltung von Industriestandards zu gewährleisten.

Anwendungen von Sprühtrocknern

Die Sprühtrocknung wird in zahlreichen Branchen eingesetzt, da sich mit ihr hochwertige Pulver mit spezifischen Eigenschaften herstellen lassen.

Lebensmittelindustrie

In der Lebensmittelindustrie wird Sprühtrocknung zur Herstellung von Pulverprodukten wie Milch, Kaffee und Aromen eingesetzt. Das Verfahren trägt dazu bei, Nährwert und Geschmack des Originalprodukts zu erhalten und gleichzeitig dessen Haltbarkeit zu verlängern.

Anwendungen für Milchprodukte

Sprühtrocknung wird häufig bei der Herstellung von Milchprodukten wie Milchpulver und Molkenprotein eingesetzt. Das Verfahren gewährleistet den Erhalt wichtiger Nährstoffe und sorgt gleichzeitig für ein praktisches, haltbares Produkt. Sprühgetrocknetes Milchpulver wird häufig in Säuglingsnahrung und als Zutat in verschiedenen Lebensmitteln verwendet.

Kaffee- und Getränkepulver

Instantkaffee und Getränkepulver profitieren erheblich von der Sprühtrocknung, da sie Geschmack und Aroma bewahrt. Das Verfahren verwandelt flüssigen Kaffeeextrakt in ein lösliches Pulver und ist somit für den Verbraucher praktisch. Auch Getränkepulver, darunter Tee und Fruchtgetränke, werden mittels Sprühtrocknung hergestellt, um eine schnelle Löslichkeit und lange Haltbarkeit zu gewährleisten.

Aromen und Gewürze

Sprühtrocknung dient der Herstellung von pulverförmigen Aromen und Gewürzen, wobei deren aromatische Bestandteile erhalten bleiben. Das Verfahren ermöglicht die Herstellung rieselfähiger Pulver, die sich leicht handhaben und in Lebensmittel einarbeiten lassen. Sprühgetrocknete Aromen werden in Suppen, Soßen und Snacks verwendet und sorgen für gleichbleibenden Geschmack und Aroma.

Pharmaindustrie

Die Pharmaindustrie setzt auf Sprühtrocknung zur Herstellung feiner Pulver für Inhalation, Verkapselung und andere Anwendungen. Die Kontrolle von Partikelgröße und Feuchtigkeitsgehalt ist entscheidend für die Wirksamkeit und Stabilität pharmazeutischer Produkte.

Inhalationsformulierungen

Sprühtrocknung dient zur Herstellung feiner Pulver für Inhalationstherapien, beispielsweise für Asthma- und COPD-Medikamente. Das Verfahren gewährleistet die Produktion gleichmäßig großer Partikel, die für eine effektive Medikamentenabgabe in die Lunge unerlässlich sind. Inhalationsformulierungen profitieren von der Fähigkeit der Sprühtrocknung, Partikel mit optimalen aerodynamischen Eigenschaften zu erzeugen.

Kapselungsanwendungen

Die Verkapselung pharmazeutischer Wirkstoffe (APIs) wird durch Sprühtrocknung erleichtert und bietet Schutz sowie eine kontrollierte Freisetzung. Die Technik ermöglicht die Herstellung mikroverkapselter Partikel und verbessert so die Stabilität und Bioverfügbarkeit empfindlicher APIs. Die Verkapselung ist entscheidend für die Verbesserung der therapeutischen Wirksamkeit und der Patienten-Compliance von Arzneimitteln.

Kontrollierte Freisetzungssysteme

Sprühtrocknung ermöglicht die Entwicklung kontrollierter Freisetzungssysteme, die eine nachhaltige Wirkstofffreisetzung über einen längeren Zeitraum ermöglichen. Das Verfahren kann Matrix- oder Reservoirpartikel erzeugen und bietet Flexibilität bei der Gestaltung von Freisetzungsprofilen. Kontrollierte Freisetzungssysteme sind unerlässlich, um die Therapietreue der Patienten zu verbessern und die Dosierungshäufigkeit zu reduzieren.

Chemische Industrie

In der chemischen Industrie wird die Sprühtrocknung zur Herstellung von Katalysatoren, Pigmenten und anderen Feinchemikalien eingesetzt. Das Verfahren ermöglicht die Herstellung gleichmäßiger Partikel mit spezifischen Eigenschaften und ist daher für viele chemische Anwendungen unverzichtbar.

Katalysatorproduktion

Sprühtrocknung wird bei der Herstellung von Katalysatoren eingesetzt, die eine präzise Kontrolle der Partikelgröße und Oberfläche erfordern. Das Verfahren gewährleistet die Herstellung von Katalysatoren mit gleichbleibenden Eigenschaften, die für effiziente chemische Reaktionen unerlässlich sind. Durch Sprühtrocknung hergestellte Katalysatoren finden Anwendung in verschiedenen Bereichen, unter anderem in der Petrochemie und im Umweltschutz.

Pigmentherstellung

Die Pigmentproduktion profitiert von der Fähigkeit der Sprühtrocknung, gleichmäßige Partikel mit leuchtenden Farbeigenschaften zu erzeugen. Das Verfahren wird zur Herstellung von Pigmenten für Farben, Lacke und Tinten eingesetzt und gewährleistet eine gleichbleibende Farbqualität. Sprühgetrocknete Pigmente bieten eine hervorragende Dispersion und Stabilität, die für Hochleistungsanwendungen unerlässlich ist.

Feinchemikalienproduktion

Sprühtrocknung dient der Herstellung von Feinchemikalien mit spezifischen Partikeleigenschaften, die für verschiedene industrielle Anwendungen entscheidend sind. Das Verfahren ermöglicht die präzise Kontrolle von Partikelgröße und -morphologie, was für die chemische Leistungsfähigkeit unerlässlich ist. Durch Sprühtrocknung hergestellte Feinchemikalien finden Anwendung in der Elektronik, Pharmazie und Landwirtschaft.

Weitere Branchen

Neben der Lebensmittel-, Pharma- und Chemieindustrie findet die Sprühtrocknung auch Anwendung in der Keramik-, Waschmittel- und Biokraftstoffindustrie. Ihre Vielseitigkeit und Effizienz machen sie zu einem wertvollen Werkzeug für die Herstellung trockener Pulver in verschiedenen Branchen.

Keramik und Werkstoffe

Sprühtrocknung wird in der Keramikindustrie zur Herstellung von Pulvern für die Herstellung von Fliesen und Hochleistungskeramik eingesetzt. Das Verfahren gewährleistet eine gleichmäßige Partikelgröße und -verteilung, die für hochwertige Keramikprodukte unerlässlich ist. Sprühgetrocknete Keramikpulver bieten eine verbesserte Fließfähigkeit und Verdichtung und steigern so die Produktionseffizienz.

Waschmittelproduktion

Die Herstellung von Waschmitteln profitiert von der Fähigkeit der Sprühtrocknung, frei fließende Pulver mit gleichbleibender Zusammensetzung zu erzeugen. Das Verfahren ermöglicht die Einarbeitung verschiedener Inhaltsstoffe, darunter Tenside und Enzyme, in ein einziges Produkt. Sprühgetrocknete Waschmittel bieten hervorragende Löslichkeit und Leistung unter verschiedenen Waschbedingungen.

Biokraftstoff- und Biomasseanwendungen

Sprühtrocknung wird bei der Herstellung von Biokraftstoffen und Biomasseprodukten eingesetzt und ermöglicht eine effiziente Feuchtigkeitsentfernung. Das Verfahren dient der Herstellung von Pulvern aus Biomasseschlämmen und erleichtert Transport und Lagerung. Sprühgetrocknete Biokraftstoffe bieten Potenzial als nachhaltige Energiequelle und reduzieren die Abhängigkeit von fossilen Brennstoffen.

Vorteile der Sprühtrocknung

Die Sprühtrocknung bietet mehrere Vorteile, die sie zu einer bevorzugten Methode zur Herstellung trockener Pulver machen.

Hohe Effizienz

Der Sprühtrocknungsprozess ist hocheffizient und ermöglicht die schnelle Umwandlung von Flüssigkeiten in trockene Pulver. Diese Effizienz reduziert Produktionszeit und Energieverbrauch.

Schnelltrocknungsprozess

Der schnelle Trocknungsprozess der Sprühtrocknung minimiert die benötigte Zeit für die Umwandlung von Flüssigfuttermitteln in Pulver. Diese schnelle Durchlaufzeit ist vorteilhaft für die Massenproduktion und stellt sicher, dass Hersteller die Marktnachfrage effizient bedienen können. Die verkürzte Trocknungszeit trägt zudem zu einem geringeren Energieverbrauch bei und macht den Prozess kostengünstiger.

Energieeffizienz

Die Energieeffizienz der Sprühtrocknung ist ein entscheidender Vorteil, insbesondere in Branchen, in denen Energiekosten eine große Rolle spielen. Durch die Optimierung von Temperatur und Luftstrom können Hersteller ihren Energieverbrauch senken und gleichzeitig die Produktqualität erhalten. Der Einsatz energieeffizienter Technologien erhöht die Nachhaltigkeit des Sprühtrocknungsprozesses zusätzlich.

Kosteneffizienz

Die Wirtschaftlichkeit der Sprühtrocknung beruht auf der Möglichkeit, hochwertige Pulver zu geringeren Kosten als bei alternativen Trocknungsverfahren herzustellen. Die Effizienz und Skalierbarkeit des Verfahrens tragen zu niedrigeren Betriebskosten bei und machen es zu einer attraktiven Option für Hersteller. Die Möglichkeit, konsistente Produkte mit minimalem Abfall zu produzieren, erhöht die Wirtschaftlichkeit zusätzlich.

Konstante Produktqualität

Sprühtrocknung gewährleistet eine gleichbleibende Produktqualität durch präzise Kontrolle von Partikelgröße, Feuchtigkeitsgehalt und anderen Eigenschaften. Diese Konsistenz ist entscheidend, um Industriestandards und Kundenerwartungen zu erfüllen.

Präzision in der Partikelkontrolle

Die präzise Partikelkontrolle durch Sprühtrocknung ist entscheidend für die Herstellung von Produkten, die spezifische Branchenanforderungen erfüllen. Konstante Partikelgröße und Feuchtigkeitsgehalt sind für Anwendungen in der Pharma-, Lebensmittel- und Chemieindustrie entscheidend. Die Möglichkeit, den Prozess an die gewünschten Produkteigenschaften anzupassen, gewährleistet, dass Hersteller konstant hochwertige Produkte liefern können.

Erfüllung von Industriestandards

Die Einhaltung von Industriestandards hat für Hersteller höchste Priorität. Sprühtrocknung bietet die notwendige Kontrolle, um dieses Ziel zu erreichen. Die Fähigkeit des Verfahrens, Pulver mit einheitlichen Eigenschaften zu erzeugen, gewährleistet die Einhaltung gesetzlicher Vorschriften. Um sicherzustellen, dass die Produkte den erforderlichen Standards und Spezifikationen entsprechen, werden häufig Qualitätssicherungsmaßnahmen durchgeführt.

Kundenzufriedenheit

Die gleichbleibende Qualität der durch Sprühtrocknung hergestellten Produkte steigert die Kundenzufriedenheit. Die Fähigkeit, Pulver mit zuverlässiger Leistung und Stabilität zu liefern, schafft Vertrauen bei Verbrauchern und Industriepartnern. Hersteller können die Präzision der Sprühtrocknung nutzen, um Produkte herzustellen, die die Kundenerwartungen erfüllen und die Markentreue fördern.

Vielseitigkeit

Sprühtrocknung ist ein vielseitiges Verfahren, das sich an eine Vielzahl von Ausgangsstoffen anpassen lässt und Pulver mit spezifischen Eigenschaften erzeugt. Dank dieser Vielseitigkeit eignet sich das Verfahren für verschiedene Branchen und Anwendungen.

Anpassungsfähigkeit an verschiedene Feeds

Die Anpassbarkeit der Sprühtrocknung an unterschiedliche Futtermittel ist ein wesentlicher Vorteil und ermöglicht Herstellern die Verarbeitung einer Vielzahl von Materialien. Ob hochviskose Futtermittel oder hitzeempfindliche Verbindungen – die Sprühtrocknung lässt sich individuell anpassen, um optimale Ergebnisse zu erzielen. Diese Flexibilität macht sie zu einer attraktiven Option für Branchen mit vielfältigen Produktlinien.

Anpassung der Produkteigenschaften

Die individuelle Anpassung der Produkteigenschaften ist ein wesentlicher Vorteil der Sprühtrocknung. Hersteller können Pulver so an spezifische Anwendungsanforderungen anpassen. Die Kontrolle über Partikelgröße, Morphologie und Feuchtigkeitsgehalt ermöglicht die Herstellung von Pulvern mit den gewünschten Eigenschaften. Diese Fähigkeit ist besonders wertvoll in Branchen wie der Pharma- und Chemieindustrie, in denen die Produktleistung entscheidend ist.

Breites Anwendungsspektrum

Das breite Anwendungsspektrum der Sprühtrocknung unterstreicht ihre Vielseitigkeit und reicht von der Lebensmittel-, Pharma- und Chemieindustrie bis hin zu vielen weiteren Anwendungen. Die Fähigkeit des Verfahrens, hochwertige Pulver mit spezifischen Eigenschaften herzustellen, macht es für verschiedene Branchen geeignet. Hersteller können die Vielseitigkeit der Sprühtrocknung nutzen, um ihr Produktangebot zu erneuern und zu erweitern.

Verbesserte Haltbarkeit

Durch den Entzug der Feuchtigkeit aus dem Produkt verlängert die Sprühtrocknung die Haltbarkeit des fertigen Pulvers. Dies ist besonders wichtig in der Lebensmittel- und Pharmaindustrie, wo die Produktstabilität entscheidend ist.

Vorteile der Feuchtigkeitsentfernung

Die Entfeuchtung ist ein Hauptvorteil der Sprühtrocknung und trägt zur längeren Haltbarkeit von Pulverprodukten bei. Durch die Reduzierung der Wasseraktivität hemmt der Prozess mikrobielles Wachstum und Verderb und erhöht so die Produktstabilität. Dieser Vorteil ist besonders wertvoll in der Lebensmittel- und Pharmaindustrie, wo die Haltbarkeit ein entscheidender Faktor ist.

Erhaltung der Nährwerte und funktionellen Eigenschaften

Der Erhalt der Nährstoffe und funktionellen Eigenschaften ist ein wesentlicher Vorteil der Sprühtrocknung. Sie stellt sicher, dass die Produkte ihre beabsichtigten Vorteile behalten. Der schonende Trocknungsprozess minimiert den Nährstoffabbau und erhält so die Qualität von Lebensmitteln und Pharmazeutika. Funktionelle Eigenschaften wie Löslichkeit und Dispergierbarkeit bleiben ebenfalls erhalten, was eine optimale Produktleistung gewährleistet.

Erweiterte Produktstabilität

Eine längere Produktstabilität wird durch die Fähigkeit der Sprühtrocknung erreicht, Pulver mit geringem Feuchtigkeitsgehalt zu erzeugen. Stabile Pulver sind weniger anfällig für chemische und physikalische Veränderungen und gewährleisten so eine gleichbleibende Qualität über einen längeren Zeitraum. Diese Stabilität ist entscheidend für die Kundenzufriedenheit und die Reduzierung von Produktretouren.

Herausforderungen und Überlegungen

Obwohl die Sprühtrocknung zahlreiche Vorteile bietet, bringt sie auch einige Herausforderungen mit sich, die bewältigt werden müssen, um optimale Ergebnisse zu erzielen.

Feed-Eigenschaften

Die Eigenschaften des flüssigen Ausgangsmaterials, wie Viskosität und Feststoffgehalt, können den Sprühtrocknungsprozess erheblich beeinflussen. Die sorgfältige Berücksichtigung dieser Faktoren ist entscheidend, um die gewünschten Produkteigenschaften zu erreichen.

Viskositätsprobleme

Die Viskosität stellt eine große Herausforderung bei der Sprühtrocknung dar, da hochviskose Zufuhren schwierig zu zerstäuben sein können. Um eine ordnungsgemäße Zerstäubung zu gewährleisten, ist eine sorgfältige Auswahl der Zerstäubungsmethoden und -geräte erforderlich. Hersteller müssen die Viskosität der Zufuhren bewerten und die notwendigen Anpassungen vornehmen, um eine optimale Zerstäubung und Trocknung zu erreichen.

Überlegungen zum Feststoffgehalt

Der Feststoffgehalt im flüssigen Zulauf beeinflusst den Trocknungsprozess und die Eigenschaften des Endprodukts. Ein hoher Feststoffgehalt kann zu längeren Trocknungszeiten und möglichen Verstopfungen der Anlage führen. Hersteller müssen den Feststoffgehalt ausgleichen, um eine effiziente Trocknung bei gleichbleibender Produktqualität zu gewährleisten.

Temperatur und Stabilität des Futters

Temperatur und Stabilität des Zulaufs sind entscheidende Faktoren bei der Sprühtrocknung und beeinflussen die Zerstäubung und Trocknungseffizienz. Die Temperatur beeinflusst die Viskosität und Oberflächenspannung des Zulaufs und damit die Tropfenbildung und Verdampfungsrate. Die Gewährleistung der Zulaufstabilität während des gesamten Prozesses ist für eine gleichbleibende Produktqualität unerlässlich.

Geräteauswahl

Die Wahl der richtigen Ausrüstung ist entscheidend für den Erfolg des Sprühtrocknungsprozesses. Faktoren wie Zerstäubertyp, Trockenkammerdesign und Auffangsystem müssen sorgfältig geprüft werden, um eine effiziente Trocknung und hohe Produktqualität zu gewährleisten.

Zerstäuberauswahl

Die Wahl des richtigen Zerstäubers ist ein entscheidender Faktor bei der Sprühtrocknung, da sie die Tröpfchenbildung und die Produkteigenschaften direkt beeinflusst. Hersteller müssen die spezifischen Anforderungen ihres Ausgangsmaterials und Produkts bewerten, um den am besten geeigneten Zerstäubertyp auszuwählen. Faktoren wie Ausgangsviskosität, gewünschte Tröpfchengröße und Produktionskapazität beeinflussen die Zerstäuberauswahl.

Trockenkammerdesign

Die Konstruktion der Trockenkammer spielt eine entscheidende Rolle für die Effizienz und Effektivität des Sprühtrocknungsprozesses. Sie beeinflusst Luftströmungsmuster, Temperaturverteilung und Trocknungszeit. Hersteller müssen diese Faktoren berücksichtigen, um die Trocknungsleistung zu optimieren und eine gleichbleibende Produktqualität zu gewährleisten.

Effizienz des Sammelsystems

Die Effizienz des Sammelsystems ist entscheidend für die Erfassung trockener Partikel und die Minimierung von Produktverlusten. Hersteller müssen die Eignung von Zyklonabscheidern, Beutelfiltern oder anderen Sammelmethoden anhand ihrer spezifischen Anwendungsanforderungen prüfen. Eine ordnungsgemäße Auslegung des Sammelsystems gewährleistet eine hohe Produktausbeute und reduziert die Betriebskosten.

Umweltauswirkungen

Sprühtrocknung kann Auswirkungen auf die Umwelt haben, insbesondere hinsichtlich Energieverbrauch und Emissionen. Die Umsetzung energieeffizienter Verfahren und der Einsatz nachhaltiger Technologien können dazu beitragen, diese Auswirkungen zu mildern.

Bedenken hinsichtlich des Energieverbrauchs

Der Energieverbrauch ist ein zentrales Umweltproblem bei der Sprühtrocknung, da Heizung und Luftzirkulation einen hohen Energiebedarf haben. Hersteller können diesem Problem durch die Optimierung von Prozessparametern und den Einsatz energieeffizienter Technologien begegnen. Ein geringerer Energieverbrauch schont nicht nur die Umwelt, sondern senkt auch die Betriebskosten.

Strategien zur Emissionsreduzierung

Die Reduzierung von Emissionen ist ein entscheidender Faktor, um die Umweltauswirkungen der Sprühtrocknung zu minimieren. Hersteller können Strategien wie die Verwendung saubererer Kraftstoffe, die Optimierung von Verbrennungsprozessen und den Einbau von Emissionskontrolleinrichtungen umsetzen. Maßnahmen zur Emissionsreduzierung tragen zu nachhaltigen Produktionspraktiken und der Einhaltung gesetzlicher Vorschriften bei.

Nachhaltige Technologieintegration

Die Integration nachhaltiger Technologien in Sprühtrocknungsprozesse kann die Umweltbilanz verbessern. Technologien wie Wärmerückgewinnungssysteme, erneuerbare Energiequellen und moderne Steuerungssysteme bieten Möglichkeiten zur Reduzierung der Umweltbelastung. Hersteller können diese Innovationen nutzen, um nachhaltige Produktionsziele zu erreichen und ihren ökologischen Fußabdruck zu verbessern.

Abschluss

Sprühtrocknung ist ein leistungsstarkes Verfahren, das in verschiedenen Branchen eine wichtige Rolle spielt. Die Fähigkeit, hochwertige Pulver mit spezifischen Eigenschaften herzustellen, macht sie zu einem unverzichtbaren Werkzeug für Hersteller. Durch das Verständnis des Sprühtrocknerprinzips und der Feinheiten des Sprühtrocknungsprozesses können Unternehmen dessen Potenzial nutzen, um innovative Produkte zu entwickeln und den Anforderungen eines wettbewerbsintensiven Marktes gerecht zu werden. Ob in der Lebensmittel-, Pharma- oder Chemieindustrie – Sprühtrocknung ist nach wie vor ein Eckpfeiler moderner Produktionstechniken.

Zukünftige Trends und Innovationen

Die Zukunft der Sprühtrocknung birgt spannende Möglichkeiten. Kontinuierliche Forschung und Entwicklung treiben Innovationen voran. Fortschritte in der Zerstäubungstechnologie, der Prozesssteuerung und nachhaltigen Verfahren bieten neue Möglichkeiten zur Verbesserung von Effizienz und Leistung der Sprühtrocknung. Hersteller können mit anhaltendem Wachstum und einer Weiterentwicklung der Sprühtrocknung in verschiedenen Branchen rechnen.

Nachhaltigkeit fördern

Nachhaltigkeit wird für Hersteller, die Sprühtrocknung einsetzen, immer wichtiger. Die Reduzierung der Umweltbelastung rückt dabei immer stärker in den Fokus. Der Einsatz nachhaltiger Verfahren wie energieeffizienter Technologien und Strategien zur Abfallreduzierung kann die Umweltbilanz von Sprühtrocknungsanlagen verbessern. Hersteller können Nachhaltigkeit als Wettbewerbsvorteil nutzen und so der Marktnachfrage nach umweltfreundlichen Produkten gerecht werden.

Den Herausforderungen der Branche begegnen

Angesichts der sich wandelnden Herausforderungen der Industrie bleibt die Sprühtrocknung eine vielseitige und anpassungsfähige Lösung. Die Fähigkeit, hochwertige Pulver mit präzisen Eigenschaften herzustellen, macht die Sprühtrocknung zu einem wertvollen Werkzeug zur Erfüllung der Branchenanforderungen. Hersteller können sich auf die Vielseitigkeit der Sprühtrocknung verlassen, um Herausforderungen zu meistern und neue Chancen in einem dynamischen Marktumfeld zu nutzen.