In der industriellen Verarbeitung hat sich die Sprühtrocknung als weit verbreitete Technik zur Umwandlung flüssiger Substanzen in trockene Pulver etabliert. Diese Methode bietet eine Reihe von Vorteilen, ist aber auch mit gewissen Einschränkungen verbunden. In diesem umfassenden Artikel untersuchen wir die Vor- und Nachteile der Sprühtrocknung im Detail.

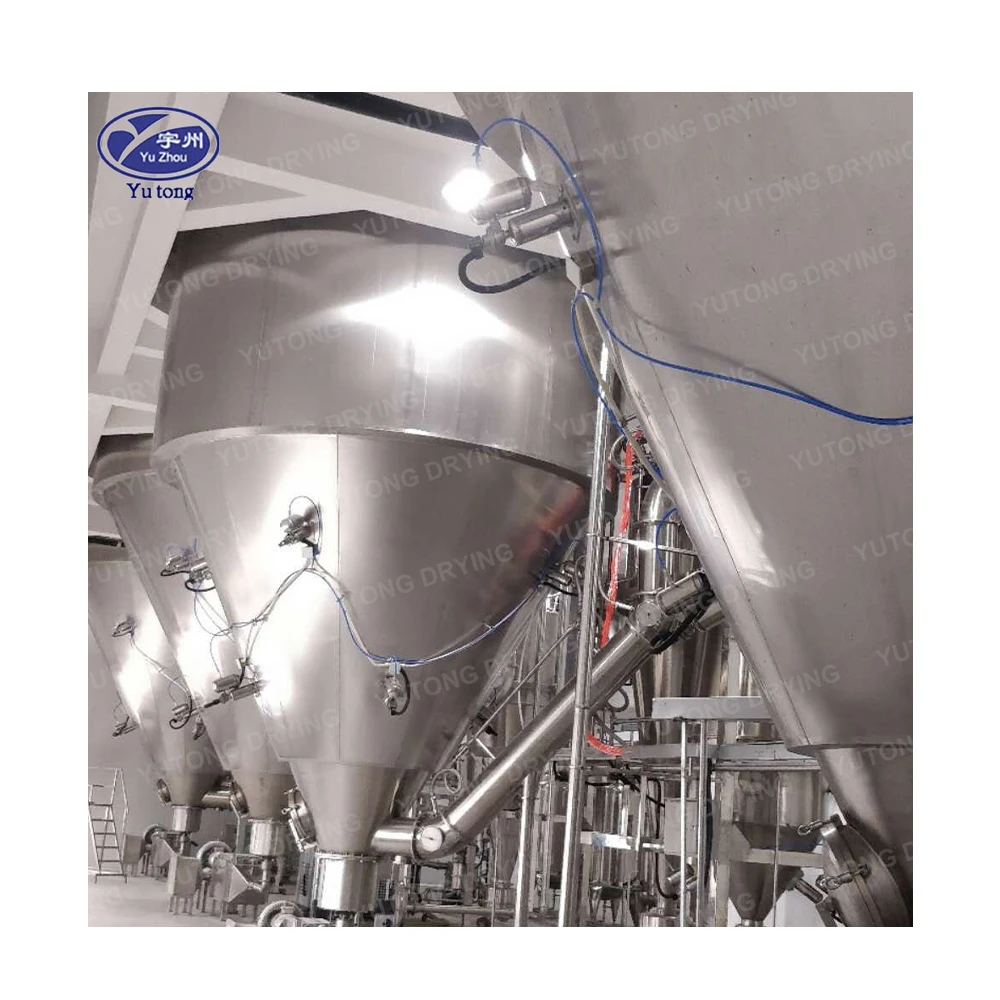

Sprühtrocknung ist ein Verfahren, bei dem eine flüssige Zufuhr in feine Tröpfchen zerstäubt und diese anschließend durch Einwirkung eines heißen Gasstroms schnell getrocknet werden. Das entstehende Trockenpulver wird gesammelt und kann in verschiedenen Branchen eingesetzt werden. Die Popularität von Die Sprühtrocknung beruht auf der Fähigkeit, Pulver zu produzieren mit spezifischen Eigenschaften und Merkmalen, die für den Erfolg vieler Produkte oft entscheidend sind.

Vorteile der Sprühtrocknung

1. Schnelles Trocknen

Einer der größten Vorteile der Sprühtrocknung ist die extrem schnelle Trocknungszeit. Durch die Zerstäubung entsteht eine große Oberfläche, auf der das heiße Gas mit den Flüssigkeitströpfchen interagieren kann, wodurch die Feuchtigkeit schnell verdunstet. Dies kann die Verarbeitungszeit im Vergleich zu anderen Trocknungsverfahren deutlich verkürzen.

In der Lebensmittelindustrie beispielsweise kann durch Sprühtrocknung flüssige Milch innerhalb von Sekunden in Milchpulver umgewandelt werden. Diese Hochgeschwindigkeitstrocknung ist entscheidend, um den Anforderungen der Großproduktion gerecht zu werden und eine kontinuierliche Produktversorgung zu gewährleisten.

Die schnelle Trocknung trägt zudem dazu bei, das Risiko einer Produktverschlechterung durch längere Hitzeeinwirkung oder andere Faktoren zu minimieren. Hitzeempfindliche Materialien können ohne nennenswerte Qualitätseinbußen schnell getrocknet werden.

2. Gleichmäßige Partikelgrößenverteilung

Durch Sprühtrocknung entstehen Pulver mit einer relativ gleichmäßigen Partikelgrößenverteilung. Der kontrollierte Zerstäubungsprozess ermöglicht die Bildung von Tröpfchen einer bestimmten Größe, was zu Pulvern mit konstanter Partikelgröße führt. Diese Gleichmäßigkeit ist in vielen Anwendungen äußerst wünschenswert, da sie die Fließfähigkeit, Löslichkeit und Stabilität des Pulvers verbessern kann.

In der Pharmaindustrie ist eine einheitliche Partikelgröße entscheidend für die gleichbleibende Wirkstoffabgabe und Wirksamkeit. Sprühgetrocknete Pulver können präzise an spezifische Partikelgrößenanforderungen angepasst werden und so die Wirksamkeit von Medikamenten und anderen pharmazeutischen Produkten verbessern.

Die Gleichmäßigkeit sprühgetrockneter Pulver erleichtert zudem deren Handhabung und Verarbeitung und verringert das Risiko einer Entmischung oder Verklumpung während der Lagerung und des Transports.

3. Fähigkeit zur Handhabung wärmeempfindlicher Materialien

Sprühtrocknung eignet sich besonders gut zum Trocknen hitzeempfindlicher Materialien. Die kurze Trocknungszeit und die niedrige Temperatur minimieren das Risiko einer thermischen Zersetzung. Dadurch können hitzeempfindliche Materialien wie Arzneimittel, biologische Produkte und Lebensmittelzutaten getrocknet werden, ohne dass deren Qualität oder Wirksamkeit beeinträchtigt wird.

Beispielsweise können Enzyme und Proteine sprühgetrocknet werden, ohne dass sie nennenswert denaturiert werden, wodurch ihre biologische Funktionalität erhalten bleibt. In der Lebensmittelindustrie kann die Sprühtrocknung zum Trocknen von Obst und Gemüse eingesetzt werden, ohne dass Nährwert und Geschmack verloren gehen.

Die Fähigkeit, wärmeempfindliche Materialien zu verarbeiten, erweitert den Anwendungsbereich der Sprühtrocknung und macht sie zu einem wertvollen Werkzeug in Branchen, in denen Produktqualität und -integrität von größter Bedeutung sind.

4. Vielseitigkeit

Die Sprühtrocknung ist äußerst vielseitig und eignet sich für eine Vielzahl von flüssigen Zusätzen. Sie kann Lösungen, Suspensionen, Emulsionen und Pasten verarbeiten und eignet sich daher für ein breites Spektrum an Materialien. Diese Vielseitigkeit ermöglicht es Herstellern, die Sprühtrocknung je nach ihren spezifischen Anforderungen für unterschiedliche Produkte und Formulierungen einzusetzen.

Darüber hinaus kann die Sprühtrocknung individuell angepasst werden, um Pulver mit unterschiedlichen Eigenschaften herzustellen. Durch die Anpassung von Parametern wie Zerstäubungsmethode, Trocknungstemperatur und Gasdurchflussrate können die Pulvereigenschaften an spezifische Anwendungsanforderungen angepasst werden. So können beispielsweise Pulver mit unterschiedlichen Partikelgrößen, Dichten und Löslichkeiten hergestellt werden.

Die Vielseitigkeit der Sprühtrocknung macht sie zu einem flexiblen und anpassungsfähigen Verfahren, das in verschiedene Produktionslinien integriert werden kann.

5. Kompaktes Design

Sprühtrockner sind im Vergleich zu anderen Trocknungsanlagen relativ kompakt. Dadurch eignen sie sich für die Installation in beengten Räumen, insbesondere in Anlagen mit begrenztem Platzangebot. Die kompakte Bauweise ermöglicht zudem eine einfache Integration in bestehende Produktionsprozesse, wodurch umfangreiche Umbauten an der Produktionslinie reduziert werden.

Darüber hinaus kann die kompakte Größe von Sprühtrocknern zu Kosteneinsparungen bei Installation und Infrastrukturbedarf führen. Der geringere Platzbedarf führt zu geringeren Bau- und Betriebskosten und macht die Sprühtrocknung für viele Unternehmen zu einer attraktiveren Option.

Nachteile der Sprühtrocknung

1. Hoher Energieverbrauch

Einer der größten Nachteile der Sprühtrocknung ist ihr hoher Energieverbrauch. Der Prozess benötigt eine erhebliche Wärmemenge, um den heißen Gasstrom für die Trocknung zu erzeugen. Auch der Zerstäubungsprozess verbraucht Energie. Dies kann insbesondere bei der Großproduktion zu hohen Betriebskosten führen.

In der Lebensmittelindustrie beispielsweise kann der Energieverbrauch der Sprühtrocknung einen erheblichen Teil der Gesamtproduktionskosten ausmachen. Dies kann die Sprühtrocknung für einige Anwendungen weniger wirtschaftlich machen, insbesondere in Regionen mit hohen Energiekosten.

Es werden Anstrengungen unternommen, energieeffizientere Sprühtrocknungsverfahren zu entwickeln, beispielsweise durch den Einsatz von Abwärmerückgewinnungssystemen oder die Optimierung des Trocknungsprozesses zur Senkung des Energieverbrauchs. Diese Lösungen erfordern jedoch möglicherweise zusätzliche Investitionen und sind nicht für alle Anwendungen geeignet.

2. Gerätekosten

Die Anschaffung und Installation von Sprühtrocknern kann teuer sein. Die Kosten eines Sprühtrockners hängen von Faktoren wie Kapazität, Komplexität und verwendeten Materialien ab. Zusätzlich erhöhen die zugehörigen Geräte wie Zerstäuber, Gasheizungen und Pulverabscheider die Gesamtkosten.

Diese hohe Anfangsinvestition kann für kleine und mittlere Unternehmen (KMU) eine erhebliche Hürde darstellen, da sie möglicherweise nicht über die finanziellen Mittel für teure Anlagen verfügen. Bei der Produktion im großen Maßstab oder bei Produkten, die die einzigartigen Vorteile der Sprühtrocknung erfordern, können sich die Kosten jedoch langfristig lohnen.

Darüber hinaus können die Wartungs- und Reparaturkosten von Sprühtrocknungsanlagen erheblich sein. Regelmäßige Wartung ist erforderlich, um die ordnungsgemäße Funktion der Anlage zu gewährleisten und ihre Lebensdauer zu verlängern. Dies kann die Gesamtbetriebskosten der Sprühtrocknung erhöhen.

3. Pulveragglomeration

Sprühgetrocknete Pulver können manchmal agglomerieren und größere Partikel bilden. Agglomeration kann durch verschiedene Faktoren wie hohe Luftfeuchtigkeit, elektrostatische Kräfte und Oberflächeneigenschaften des Pulvers entstehen. Dies kann die Fließfähigkeit und Löslichkeit des Pulvers beeinträchtigen und zusätzliche Verarbeitungsschritte zum Aufbrechen der Agglomerate erfordern.

In der Pharmaindustrie können agglomerierte Pulver Probleme bei der Tablettenherstellung und der Arzneimittelverabreichung verursachen. In der Lebensmittelindustrie können agglomerierte Pulver die Textur und Qualität des Endprodukts beeinträchtigen. Maßnahmen wie der Einsatz von Trennmitteln oder die Anpassung der Trocknungsbedingungen können die Pulveragglomeration reduzieren, erhöhen jedoch die Komplexität und die Kosten des Prozesses.

Agglomeration kann außerdem zu Ungleichmäßigkeiten im Pulver führen, was die Leistung und Qualität des Endprodukts beeinträchtigen kann.

4. Verlust flüchtiger Bestandteile

Sprühtrocknung kann zum Verlust flüchtiger Bestandteile aus der Flüssignahrung führen. Die hohen Temperaturen und der schnelle Trocknungsprozess können zur Verdunstung flüchtiger Verbindungen wie Aromen, Duftstoffe und ätherischer Öle führen. Dies kann die Qualität und die sensorischen Eigenschaften des Endprodukts beeinträchtigen.

In der Lebensmittel- und Kosmetikindustrie ist der Erhalt flüchtiger Bestandteile oft entscheidend für die Produktqualität. Um den Verlust flüchtiger Bestandteile zu minimieren, sind möglicherweise spezielle Sprühtrocknungs- oder Verkapselungsverfahren erforderlich. Diese Methoden können jedoch die Komplexität und die Kosten des Prozesses erhöhen.

Der Verlust flüchtiger Komponenten kann auch die Anwendung der Sprühtrocknung für bestimmte Produkte einschränken, deren einzigartige Eigenschaften auf diese Komponenten angewiesen sind.

5. Umweltauswirkungen

Sprühtrocknung kann Staub und Emissionen erzeugen, die die Umwelt belasten können. Die beim Sprühtrocknen entstehenden Pulverpartikel können in die Luft freigesetzt werden und so zu Luftverschmutzung führen. Darüber hinaus können der Energieverbrauch und die Abwärme des Prozesses zu Treibhausgasemissionen beitragen.

Um die Umweltbelastung durch die Sprühtrocknung zu minimieren, müssen Hersteller geeignete Staubabscheide- und Emissionskontrollsysteme implementieren. Dies kann die Kosten und Komplexität des Prozesses erhöhen. Darüber hinaus werden Anstrengungen unternommen, um nachhaltigere Sprühtrocknungsverfahren zu entwickeln, die Energieverbrauch und Emissionen reduzieren.

Die Umweltauswirkungen der Sprühtrocknung sind ein wichtiger Aspekt, insbesondere in einer Zeit zunehmenden Umweltbewusstseins und zunehmender Umweltvorschriften.

Sprühtrocknung ist eine leistungsstarke Technik mit zahlreichen Vorteilen, darunter schnelle Trocknung, gleichmäßige Partikelgrößenverteilung, die Möglichkeit zur Verarbeitung hitzeempfindlicher Materialien, Vielseitigkeit und kompakte Bauweise. Sie bringt jedoch auch einige Nachteile mit sich, wie hohen Energieverbrauch, hohe Anlagenkosten, Pulveragglomeration, Verlust flüchtiger Bestandteile und Umweltbelastung. Bei der Wahl der Sprühtrocknung für eine bestimmte Anwendung ist es wichtig, diese Vor- und Nachteile sorgfältig abzuwägen und zu entscheiden, ob der Nutzen die Kosten überwiegt. Darüber hinaus sollten Anstrengungen unternommen werden, um die Sprühtrocknungsverfahren um seine Nachteile zu minimieren und seine Vorteile zu maximieren. Mit der richtigen Konstruktion und Bedienung, Sprühtrocknung kann eine hochwirksame und effiziente Methode zur Umwandlung flüssiger Materialien in trockene Pulver, die zum Erfolg verschiedener Branchen beiträgt.

Was ist Sprühtrocknung in der Pharmaindustrie?

Sprühtrocknung ist ein faszinierender und wichtiger Prozess in der Pharmaindustrie. Die Umwandlung flüssiger Lösungen in trockene Pulver ermöglicht die Herstellung von Medikamenten, die einfacher zu handhaben, zu lagern und zu verabreichen sind. Der Prozess beschränkt sich nicht nur auf das Trocknen; er beinhaltet eine komplexe Transformation, die die Eigenschaften des Endprodukts an spezifische therapeutische Bedürfnisse anpasst. In diesem Artikel untersuchen wir die Grundlagen der Sprühtrocknung, ihre Bedeutung in der Pharmaindustrie und vergleichen sie mit anderen Trocknungsmethoden. Wir geben Einblicke, warum sie für viele pharmazeutische Anwendungen die bevorzugte Methode ist.

Den Sprühtrocknungsprozess verstehen

Sprühtrocknung bedeutet im Wesentlichen die schnelle Trocknung einer flüssigen Ausgangssubstanz zu einem trockenen Pulver. Dies geschieht durch Zerstäuben der Flüssigkeit in ein heißes Trocknungsmedium, typischerweise Luft. Das Verfahren ist hocheffizient und ermöglicht die Herstellung von Pulvern mit spezifischen Partikelgrößen und -eigenschaften. Die Vielseitigkeit der Sprühtrocknung ermöglicht zudem die Einarbeitung verschiedener Hilfsstoffe, die zur Stabilisierung und Verbesserung des aktiven pharmazeutischen Wirkstoffs (API) beitragen. Dieses Verfahren eignet sich besonders für Verbindungen, die eine präzise Kontrolle der Partikelmorphologie und -verteilung erfordern.

Schritte im Sprühtrocknungsprozess

- Vorbereitung der Flüssigzufuhr: Der Prozess beginnt mit einer flüssigen Lösung oder Aufschlämmung, die den gewünschten pharmazeutischen Wirkstoff (API) und die Hilfsstoffe enthält. Dieser Schritt ist entscheidend, da die Formulierung homogen und stabil sein muss, um konsistente Ergebnisse zu gewährleisten. Die Wahl der Lösungsmittel und Hilfsstoffe kann die Effizienz und das Ergebnis des Sprühtrocknungsprozesses erheblich beeinflussen.

- Zerstäubung: Die Flüssigkeit wird anschließend mithilfe einer Düse oder eines Rotationszerstäubers zerstäubt, um feine Tröpfchen zu erzeugen. Dadurch vergrößert sich die Oberfläche für die Trocknung und die Feuchtigkeit wird schnell entfernt. Die Zerstäubung ist ein kritischer Schritt, bei dem die Tröpfchengröße kontrolliert wird, was sich auf die endgültige Partikelgröße und die Trocknungskinetik des Prozesses auswirkt.

- Trocknen: Die zerstäubten Tröpfchen werden in eine heiße Trockenkammer geleitet, wo die Feuchtigkeit schnell verdunstet und trockene Partikel zurückbleiben. Trocknungstemperatur und Luftstrom müssen sorgfältig kontrolliert werden, um eine thermische Zersetzung der Wirkstoffe zu verhindern. Moderne Trockenkammern gewährleisten während des gesamten Prozesses gleichmäßige Trocknungsbedingungen.

- Trennung: Die getrockneten Partikel werden mit einem Zyklonabscheider oder einem Beutelfilter gesammelt, sodass das pulverförmige Endprodukt erhalten bleibt. Dieser Schritt stellt sicher, dass das Produkt frei von Verunreinigungen ist und die Partikelgrößenverteilung den gewünschten Spezifikationen entspricht. Die Wahl des Trennverfahrens kann auch die Gesamtausbeute und Reinheit des Endprodukts beeinflussen.

Bedeutung der Sprühtrocknung in der Pharmaindustrie

Die Sprühtrocknung bietet zahlreiche Vorteile, die sie zu einer unverzichtbaren Technik in der Pharmaindustrie machen. Ein wesentlicher Vorteil ist die Möglichkeit, flüssige Formulierungen in trockene Pulver umzuwandeln, ohne die Integrität der Wirkstoffe zu beeinträchtigen. Darüber hinaus kann das Verfahren so angepasst werden, dass Pulver mit spezifischen Eigenschaften wie Partikelgröße, Dichte und Fließeigenschaften entstehen, die für die Formulierung und Verabreichung von Medikamenten entscheidend sind.

Verbesserte Stabilität und Haltbarkeit

Durch die Umwandlung flüssiger Formulierungen in Trockenpulver verbessert die Sprühtrocknung die Stabilität und Haltbarkeit pharmazeutischer Produkte. Der Entzug von Feuchtigkeit reduziert das Risiko von mikrobiellem Wachstum und Abbau und sorgt so für eine längere Wirksamkeit der Medikamente. Der Verzicht auf Lösungsmittel während des Trocknungsprozesses minimiert zudem das Risiko lösungsmittelbedingter Zersetzung und erhöht die chemische Stabilität der Wirkstoffe.

Verbesserte Löslichkeit und Bioverfügbarkeit

Viele pharmazeutische Verbindungen weisen eine schlechte Löslichkeit auf, was ihre Bioverfügbarkeit beeinträchtigt. Durch Sprühtrocknung können amorphe Feststoffdispersionen erzeugt werden, die die Löslichkeit erhöhen und die Aufnahme des Arzneimittels im Körper verbessern. Diese Verbesserung wird durch die Dispersion des Arzneimittels in einer Polymermatrix erreicht. Dadurch wird die Rekristallisation des Wirkstoffs verhindert und der amorphe Zustand, der eine bessere Löslichkeit ermöglicht, erhalten.

Präzision in der Partikelgröße

Die Kontrolle der Partikelgröße ist in der Pharmaindustrie entscheidend, da sie die Auflösungsgeschwindigkeit und Bioverfügbarkeit des Wirkstoffs beeinflusst. Sprühtrocknung ermöglicht eine präzise Kontrolle der Partikelgröße und führt zu einheitlichen und konsistenten Produkten. Diese Kontrolle ist unerlässlich, um die Reproduzierbarkeit von Wirkstofffreisetzungsprofilen zu gewährleisten und die regulatorischen Standards für pharmazeutische Produkte zu erfüllen.

Vielseitigkeit und Skalierbarkeit

Sprühtrocknung ist ein äußerst vielseitiges Verfahren, das für eine Vielzahl pharmazeutischer Verbindungen eingesetzt werden kann. Es ist zudem leicht skalierbar und eignet sich daher sowohl für kleine Laborarbeiten als auch für die kommerzielle Produktion im großen Maßstab. Diese Skalierbarkeit wird durch die Möglichkeit erleichtert, Prozessparameter wie Förderleistung und Trocknungstemperatur an unterschiedliche Produktionsmengen anzupassen, ohne die Produktqualität zu beeinträchtigen.

Vergleich der Sprühtrocknung mit anderen Trocknungstechniken

Obwohl Sprühtrocknung eine beliebte Methode ist, ist es wichtig, sie im Vergleich zu anderen in der Pharmaindustrie eingesetzten Trocknungsverfahren zu verstehen. Jede Trocknungstechnik hat ihre individuellen Vorteile und Nachteile, sodass die Auswahl von den spezifischen Anforderungen des zu entwickelnden Arzneimittels abhängt.

Vakuumtrocknung

Bei der Vakuumtrocknung wird Feuchtigkeit unter reduziertem Druck entfernt, wodurch eine Trocknung bei niedrigeren Temperaturen möglich ist. Diese Technik eignet sich ideal für hitzeempfindliche Verbindungen. Sie kann jedoch langsamer und weniger effizient sein als die Sprühtrocknung. Vakuumtrocknung ist zwar effektiv zur Konservierung thermisch labiler Substanzen, bietet jedoch möglicherweise nicht die gleiche Partikelgrößenkontrolle und Durchsatzleistung wie die Sprühtrocknung.

Gefriertrocknung

Bei der Gefriertrocknung oder Lyophilisierung wird das Produkt eingefroren und anschließend durch Sublimation die Feuchtigkeit entfernt. Dadurch bleibt die Integrität empfindlicher Moleküle erhalten, im Vergleich zur Sprühtrocknung ist es jedoch ein zeitaufwändiger und teurer Prozess. Trotz der Kosten wird Gefriertrocknung häufig eingesetzt, wenn der Erhalt der biologischen Aktivität im Vordergrund steht, da sie thermischen und oxidativen Stress auf das Produkt minimiert.

Wirbelschichttrocknung

Bei der Wirbelschichttrocknung werden Partikel in einem heißen Luftstrom suspendiert, was eine effiziente Trocknung ermöglicht. Obwohl effektiv, bietet sie möglicherweise nicht die gleiche Kontrolle über Partikelgröße und -morphologie wie die Sprühtrocknung. Wirbelschichttrocknung wird typischerweise für Granulations- und Beschichtungsprozesse eingesetzt, bei denen eine gleichmäßige Wärmeverteilung und effiziente Trocknung erforderlich sind, eine präzise Partikelbearbeitung jedoch weniger entscheidend ist.

Anwendungen der Sprühtrocknung über die Pharmaindustrie hinaus

Sprühtrocknung ist in der Pharmaindustrie von unschätzbarem Wert und findet auch in anderen Branchen Anwendung, beispielsweise in der Lebensmittelindustrie. Die Fähigkeit, feine, homogene Pulver herzustellen, macht diese Technologie zu einer vielseitigen Technologie, die über die Arzneimittelformulierung hinaus in verschiedenen industriellen Anwendungen zum Einsatz kommt.

Anwendung in der Lebensmittelindustrie

In der Lebensmittelindustrie wird die Sprühtrocknung aufgrund ihrer Fähigkeit zur Herstellung stabiler, lagerfähiger Pulver bevorzugt. Sie ermöglicht den Erhalt von Aromen, Farben und Nährstoffen und ist daher eine beliebte Wahl für verschiedene Lebensmittel. Produkte wie Milchpulver, Instantkaffee und Aromapulver profitieren von der verbesserten Stabilität und einfachen Lagerung durch die Sprühtrocknung. Das Verfahren ermöglicht zudem die Verkapselung empfindlicher Inhaltsstoffe, schützt diese vor Oxidation und verlängert ihre Haltbarkeit.

Herausforderungen und Überlegungen bei der Sprühtrocknung

Trotz seiner Vorteile bringt die Sprühtrocknung gewisse Herausforderungen mit sich, die berücksichtigt werden müssen. Das Verständnis dieser Herausforderungen ist entscheidend für die Prozessoptimierung und die Herstellung hochwertiger pharmazeutischer Produkte.

Wärmeempfindlichkeit

Einige pharmazeutische Verbindungen reagieren empfindlich auf Hitze, und die hohen Temperaturen bei der Sprühtrocknung können zu einer Zersetzung führen. Um dieses Risiko zu minimieren, ist eine sorgfältige Optimierung der Prozessparameter erforderlich. Techniken wie der Einsatz von Inertgasen oder die Reduzierung der Trocknungstemperaturen können dazu beitragen, hitzeempfindliche Substanzen vor thermischer Zersetzung während der Sprühtrocknung zu schützen.

Ausrüstungs- und Wartungskosten

Die für die Sprühtrocknung verwendeten Geräte können kostspielig sein und erfordern regelmäßige Wartung, um eine optimale Leistung zu gewährleisten. Die Vorteile des Verfahrens überwiegen jedoch oft diese Kosten. Investitionen in hochwertige Geräte und ein robustes Wartungsprogramm können Ausfallzeiten vermeiden und eine gleichbleibende Produktqualität gewährleisten, was die Sprühtrocknung langfristig zu einer kostengünstigen Lösung macht.

Überlegungen zur Skalierung

Die Skalierung vom Labormaßstab auf die kommerzielle Produktion kann Herausforderungen mit sich bringen. Es ist entscheidend, sicherzustellen, dass die Produktqualität und -eigenschaften während der Skalierung erhalten bleiben. Dies erfordert ein umfassendes Verständnis der Prozessparameter und ihrer Auswirkungen auf die Produkteigenschaften. Pilotversuche und fortschrittliche Modellierungstechniken können eine erfolgreiche Skalierung unterstützen und sicherstellen, dass der Prozess auch im größeren Maßstab effizient und zuverlässig ist.

Abschluss

Zusammenfassend lässt sich sagen, dass die Sprühtrocknung ein wichtiges Verfahren in der Pharmaindustrie ist und zahlreiche Vorteile hinsichtlich Stabilität, Löslichkeit und Skalierbarkeit bietet. Durch das Verständnis des Prozesses und seiner Anwendungen können Pharmahersteller sein Potenzial nutzen, um hochwertige Medikamente zu entwickeln, die den Bedürfnissen von Patienten weltweit gerecht werden. Die Präzision und Kontrolle der Sprühtrocknung machen sie zu einer bevorzugten Methode für die Entwicklung komplexer Formulierungen und die Verbesserung der Bioverfügbarkeit schwer löslicher Arzneimittel.

Mit fortschreitender Technologie und Forschung wird die Sprühtrocknung voraussichtlich einen immer wichtigeren Beitrag zur Entwicklung innovativer Pharmaprodukte leisten und Patienten eine sichere, wirksame und zuverlässige Behandlung gewährleisten. Kontinuierliche Fortschritte in der Sprühtrocknungstechnologie und Prozessoptimierung versprechen erweiterte Anwendungsmöglichkeiten und eine effizientere Arzneimittelherstellung, was letztlich die Lebensqualität von Patienten weltweit verbessern wird.