Tabla de contenido

Detalle del producto

secador por aspersión bayliss

En el mundo del procesamiento industrial, el secado por aspersión es una tecnología fundamental. Es el método predilecto para transformar un líquido o una suspensión en un polvo seco mediante un proceso rápido y continuo. Entre las marcas más destacadas en este campo, el secador por aspersión Bayliss se ha consolidado como un referente. Este artículo profundiza en el funcionamiento de los equipos de secado por aspersión, las características específicas de los sistemas de secado por aspersión SDS y por qué el secador por aspersión Bayliss es una opción destacada.

Comprensión del equipo de secado por aspersión

El secado por aspersión es un proceso ampliamente utilizado en diversas industrias, como la alimentaria, la farmacéutica y la química. El objetivo principal es producir un producto seco a partir de un líquido secándolo rápidamente con un gas caliente. Este método es especialmente beneficioso para materiales sensibles al calor y para crear productos con propiedades consistentes.

El proceso de secado por aspersión

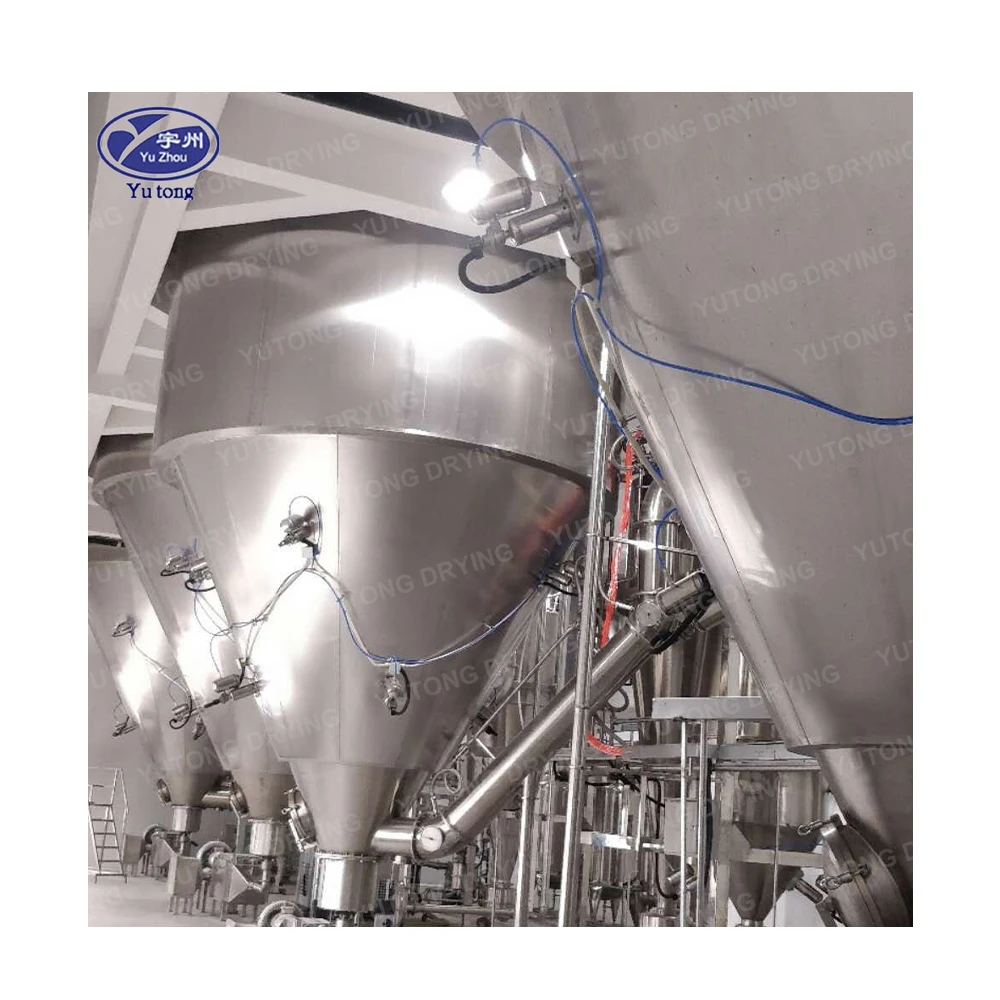

El proceso comienza con la atomización del líquido de alimentación en una pulverización de gotitas. Esto se logra típicamente mediante un atomizador rotatorio o una boquilla. Las gotitas se introducen en una cámara de secado, donde se encuentran con una corriente de aire caliente. La rápida evaporación de la humedad produce la formación de partículas secas, que se recogen mediante un separador ciclónico o un filtro de mangas.

Técnicas de atomización

La atomización es un paso crucial en el secado por aspersión. Se emplean diferentes técnicas, como boquillas de presión, boquillas de dos fluidos y atomizadores centrífugos, según la naturaleza de la alimentación y las características deseadas del producto. Cada método ofrece ventajas únicas y se selecciona para optimizar el proceso de secado.

Dinámica de la cámara de secado

El diseño de la cámara de secado influye en la eficiencia del secado y la calidad del producto. Es fundamental optimizar factores como los patrones de flujo de aire, los gradientes de temperatura y el tamaño de la cámara. Esto garantiza que las gotas se sequen uniformemente sin sobrecalentamiento, lo cual es crucial para materiales sensibles al calor.

Métodos de recolección y separación

Una vez finalizado el secado, es fundamental separar el polvo seco del aire de escape. Para ello, se suelen utilizar separadores ciclónicos y filtros de mangas. La elección entre ellos depende del tamaño de las partículas, la naturaleza del polvo y los requisitos específicos de la industria.

Componentes clave del equipo de secado por aspersión

- Atomizador: Dispositivo utilizado para crear gotas a partir del líquido. Puede ser una boquilla o un atomizador rotatorio.

- Cámara de secado: El espacio donde las gotas de líquido se secan hasta convertirse en polvo.

- Fuente de calor: generalmente se utiliza aire caliente para secar las gotas.

- Sistema de recolección: Generalmente incluye un separador ciclónico y/o un filtro de bolsas para recolectar el polvo seco.

Atomizadores: boquilla vs. rotativos

Los atomizadores de boquilla se prefieren para piensos con menor viscosidad, mientras que los atomizadores rotativos se eligen por su capacidad para manejar viscosidades más altas y volúmenes mayores. La elección afecta no solo la distribución del tamaño de las gotas, sino también la eficiencia energética de todo el proceso.

Fuentes de calor: variantes de aire caliente

La fuente de aire caliente, ya sea a gas, eléctrica o vapor, influye en el proceso de secado. Cada una presenta ventajas y desventajas en cuanto a eficiencia energética, control de temperatura y costos operativos. La selección debe ajustarse a la escala de producción y la disponibilidad energética.

Sistemas de recolección: ciclón vs. filtro de mangas

Los separadores ciclónicos son eficaces para partículas gruesas y energéticamente eficientes. Los filtros de mangas, en cambio, se utilizan para partículas más finas, pero pueden requerir mayor mantenimiento. Comprender las propiedades del producto final guía la elección del sistema de recolección.

Sistemas de secado por aspersión SDS

SDS (Sistemas de Secado por Aspersión) ofrece una gama de soluciones para las necesidades industriales de secado por aspersión. Sus sistemas están diseñados para brindar eficiencia, confiabilidad y versatilidad, y se adaptan a diversas escalas de producción.

Características de los sistemas de secado por aspersión SDS

- Eficiencia: Los sistemas SDS están diseñados para maximizar la eficiencia del secado, garantizando un uso óptimo de la energía y los recursos.

- Escalabilidad: Ya sea para lotes pequeños o para producción a gran escala, los sistemas SDS se pueden adaptar para satisfacer necesidades específicas.

- Versatilidad: Capaces de manejar una amplia gama de materiales, los sistemas SDS son adecuados para diversas industrias.

Optimización energética

Los sistemas SDS incorporan tecnologías avanzadas para reducir el consumo energético. Utilizan métodos de recuperación de calor y diseños optimizados de flujo de aire para minimizar el desperdicio de energía, lo cual es crucial para reducir los costos operativos.

Diseño modular para escalabilidad

El diseño modular de los sistemas SDS permite una fácil expansión o modificación. Esta adaptabilidad es clave para las empresas que buscan escalar sus operaciones sin realizar reformas importantes, lo que los convierte en una solución rentable para industrias en crecimiento.

Capacidades de manipulación de materiales

Los secadores por aspersión SDS están diseñados para manejar una variedad de materiales, desde lodos viscosos hasta emulsiones delicadas. Esta versatilidad se logra mediante sistemas de alimentación personalizables y controles de temperatura variables, cumpliendo con diversos estándares de la industria.

Ventajas de utilizar secadores por aspersión SDS

- Calidad de producto constante: Con un control preciso sobre los parámetros de secado, los secadores por aspersión SDS producen polvos uniformes y de alta calidad.

- Eficiencia energética: El diseño avanzado reduce el consumo de energía, disminuyendo los costos operativos.

- Fácil mantenimiento: Diseñados para facilitar su uso, los sistemas SDS requieren un mantenimiento mínimo, lo que mejora la productividad.

Consistencia a través del control de precisión

Los sistemas SDS ofrecen un control preciso de la temperatura, el flujo de aire y la velocidad de alimentación, garantizando que cada lote de producto cumpla con los más estrictos estándares de calidad. Esta consistencia es vital para industrias como la farmacéutica y la alimentaria, donde la uniformidad del producto es fundamental.

Reducción de costos de energía

Al incorporar aislamiento de última generación y mecanismos de calentamiento eficientes, los secadores por aspersión SDS reducen significativamente el consumo de energía. Esto no solo reduce los costos, sino que también contribuye a un proceso de producción más ecológico y sostenible.

Mantenimiento y facilidad de operación

El diseño de los sistemas SDS prioriza la facilidad de mantenimiento. Gracias a sus paneles de acceso rápido y opciones de autolimpieza, se minimiza el tiempo de inactividad, lo que garantiza un funcionamiento continuo y aumenta la productividad general.

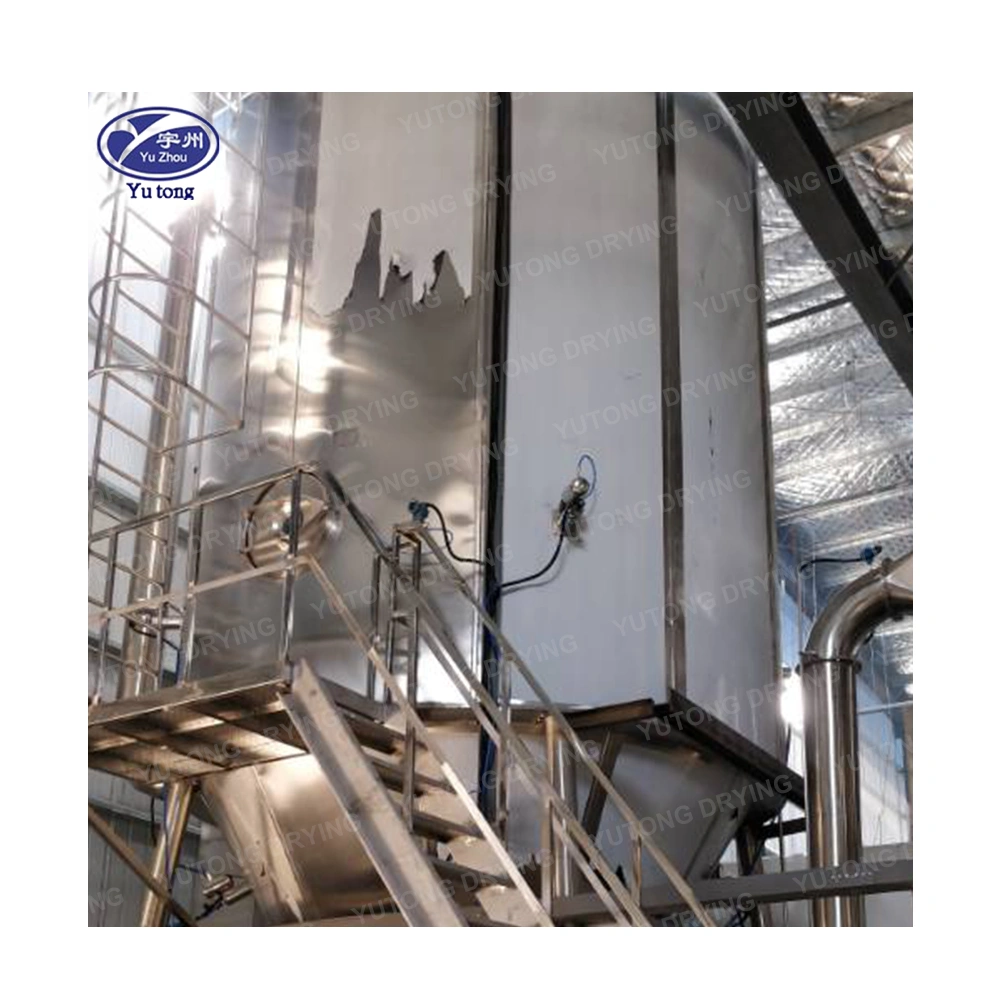

El secador por aspersión Bayliss: una mirada más de cerca

El secador por aspersión Bayliss es reconocido por su robusta construcción y rendimiento confiable. Integra la mejor tecnología moderna para ofrecer soluciones de secado superiores para diversas aplicaciones.

¿Por qué elegir el secador por pulverización Bayliss?

- Durabilidad: Construidos con materiales de alta calidad, los secadores Bayliss están diseñados para soportar los rigores del uso industrial.

- Tecnología avanzada: Incorpora características de vanguardia para un mejor rendimiento de secado y control del proceso.

- Soluciones personalizables: ofrece flexibilidad en el diseño para satisfacer los requisitos específicos del cliente.

Diseñado para resistencia industrial

Los secadores por aspersión Bayliss se fabrican con materiales de primera calidad, lo que garantiza una larga vida útil incluso en condiciones de funcionamiento rigurosas. Esta durabilidad se traduce en un menor costo total de propiedad durante la vida útil del equipo.

Integración de tecnología moderna

Los sistemas Bayliss están equipados con los últimos avances tecnológicos, como la monitorización en tiempo real y los sistemas de control automatizado. Estas características mejoran la precisión y la fiabilidad del proceso de secado, lo que se traduce en resultados superiores.

Adaptado a necesidades específicas

La flexibilidad del diseño de Bayliss permite la personalización para satisfacer requisitos de producción específicos. Ya sea ajustando diferentes viscosidades de alimentación o incorporando sistemas de filtración únicos, Bayliss se adapta a las necesidades industriales específicas.

Aplicaciones del secador por aspersión Bayliss

- Industria alimentaria: Desde la leche en polvo hasta los saborizantes, el secado por aspersión es esencial para producir diversos productos alimenticios.

- Productos farmacéuticos: Se utiliza para secar compuestos sensibles al calor y crear polvos finos para medicamentos.

- Productos químicos: Esencial para producir productos químicos en forma de polvo para facilitar su manipulación y procesamiento.

Revolucionando el sector alimentario

En la industria alimentaria, el secador por aspersión Bayliss facilita la producción de una amplia gama de productos, desde café instantáneo hasta suplementos nutricionales. La uniformidad y la calidad del producto final son cruciales para la satisfacción del consumidor y el cumplimiento normativo.

Avances en el procesamiento farmacéutico

En el sector farmacéutico, los secadores por aspersión Bayliss son indispensables para crear formulaciones farmacológicas estables y eficaces. Su capacidad para secar compuestos sensibles sin degradación garantiza la eficacia y seguridad de los medicamentos.

Optimización de la producción química

La conversión de líquidos en polvos secos simplifica la manipulación y mejora la estabilidad del producto en la fabricación de productos químicos. La precisión de los sistemas Bayliss garantiza que las propiedades químicas se mantengan intactas, lo que facilita su posterior procesamiento y aplicación.

Beneficios del secado por aspersión

El secado por aspersión ofrece numerosas ventajas sobre otros métodos de secado, lo que lo convierte en la opción preferida para muchas industrias.

Beneficios clave

- Secado rápido: Convierte líquido en polvo en cuestión de segundos, preservando la calidad de los materiales sensibles al calor.

- Tamaño de partícula uniforme: Produce polvos con tamaño de partícula consistente, lo cual es esencial para el control de calidad.

- Escalabilidad: Fácilmente escalable para adaptarse a diferentes necesidades de producción, desde escala de laboratorio hasta operaciones industriales completas.

Velocidad y eficiencia

La rapidez del secado por aspersión permite la rápida transformación de líquidos en polvo, reduciendo significativamente el tiempo de procesamiento. Esta eficiencia es especialmente beneficiosa en entornos de alta demanda, donde la velocidad es crucial.

Consistencia en la calidad del producto

El secado por aspersión garantiza que cada partícula tenga un tamaño y una composición uniformes, lo cual es vital para aplicaciones donde la consistencia es clave. Esta uniformidad contribuye a lograr un comportamiento y un rendimiento predecibles del producto.

Adaptación a las demandas de producción

Los sistemas de secado por aspersión se pueden ampliar o reducir fácilmente, adaptándose a los cambios en la demanda de producción sin comprometer la calidad. Esta flexibilidad los hace ideales para industrias con requisitos de producción fluctuantes.

Desafíos y consideraciones

Si bien el secado por aspersión es muy efectivo, conlleva desafíos que deben superarse para garantizar resultados óptimos.

- Consumo de energía: Requiere un importante aporte de energía, lo que hace necesario un diseño eficiente para minimizar costos.

- Mantenimiento de equipos: Es necesario un mantenimiento regular para evitar tiempos de inactividad y garantizar un rendimiento constante.

- Inversión inicial: El coste inicial del equipo es elevado, aunque los beneficios a largo plazo lo compensan.

Gestión de las necesidades energéticas

El alto consumo energético del secado por aspersión exige una planificación y un diseño cuidadosos para optimizar la eficiencia. La implementación de tecnologías y prácticas de ahorro energético puede reducir significativamente los costos operativos.

Garantizar un rendimiento constante

El mantenimiento regular de los equipos de secado por aspersión es esencial para evitar tiempos de inactividad inesperados y mantener la calidad del producto. Las inspecciones programadas y el reemplazo de piezas pueden prolongar la vida útil del sistema.

Evaluación de la relación costo-beneficio

La inversión inicial en tecnología de secado por aspersión es sustancial, pero los beneficios a largo plazo, incluidos menores costos operativos y mayor capacidad de producción, ofrecen un atractivo retorno de la inversión.

Conclusión

El secador por aspersión Bayliss, junto con los sistemas de secado por aspersión SDS, representa la cumbre de la tecnología de secado por aspersión. Gracias a su eficiencia, fiabilidad y versatilidad, estos sistemas son indispensables en industrias que abarcan desde la alimentaria hasta la farmacéutica.

Si busca mejorar la calidad de sus productos, optimizar la eficiencia o ampliar su capacidad de producción, invertir en un secador por aspersión Bayliss o en un sistema SDS es un paso hacia el logro de sus objetivos. Al comprender las complejidades de los equipos de secado por aspersión y aprovechar las ventajas de sistemas avanzados como Bayliss, podrá descubrir un nuevo potencial en sus procesos de producción.

El secado por aspersión sigue siendo un pilar de la fabricación moderna, acortando la distancia entre las formulaciones líquidas y los productos secos con una precisión y eficiencia inigualables. El futuro de la producción reside en adoptar estas innovaciones, garantizando que las industrias puedan satisfacer las crecientes demandas de calidad, velocidad y sostenibilidad.

Presupuesto

|

especulación

|

ZPG-25

|

ZPG-50

|

ZPG-80

|

ZPG-100

|

ZPG-150

|

ZPG-200

|

ZPG-300

|

|

|

capacidad de evaporación (kg/h)

|

25

|

50

|

80

|

100

|

150

|

200

|

300

|

|

|

Cantidad de proceso de material líquido (kg/h)

|

25-34

|

50-68

|

80-108

|

100-135

|

150-203

|

200-270

|

300-406

|

|

|

Producción de producto terminado (kg/h)

|

4.8-7.2

|

9.2-14

|

14.8-22.4

|

18.4-28

|

24-42

|

36.8-56.4

|

55-85

|

|

|

contenido sólido del material líquido (%)

|

18-30

|

|||||||

|

contenido de humedad del producto terminado (%)

|

3-5

|

|||||||

|

potencia eléctrica (kw)

|

63

|

132

|

153

|

204

|

246

|

330

|

||

|

fuente de calor

|

Vapor más electricidad

|

|||||||

|

Método de recolección del producto y su eficiencia

|

El removedor de polvo húmedo ciclónico de grado uno, dos o tres etapas es mayor o igual a 95%

|

|||||||

|

medidores e instrumentos de control automático

|

Indicador de temperatura del aire no aspirado y del aire de escape

|

|||||||

|

temperatura de entrada de aire (℃)

|

160-220

|

|||||||

|

temperatura de salida de aire (℃)

|

80-100

|

|||||||

|

Yo

|

7000

|

8000

|

9800

|

11000

|

12200

|

14100

|

15000

|

|

|

dimensiones totales (mm)

|

O

|

4000

|

5000

|

5700

|

6200

|

7000

|

7800

|

9000

|

|

H

|

6200

|

6900

|

8000

|

8900

|

10750

|

11900

|

13000

|

|

Aplicaciones

Industrias aplicables: Tiendas de materiales de construcción, plantas de fabricación, talleres de reparación de maquinaria, fábricas de alimentos y bebidas, granjas, restaurantes, comercio minorista, tiendas de alimentos y bebidas.