Tabla de contenido

Detalle del producto

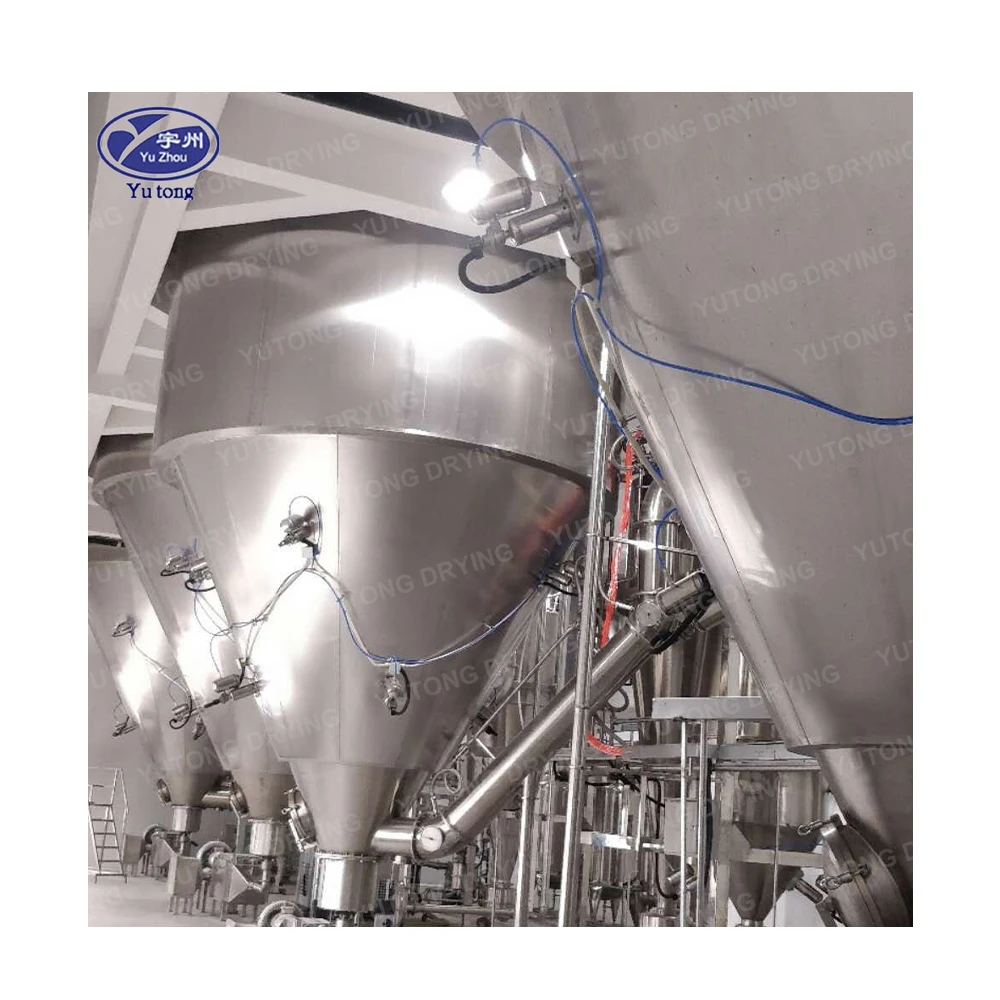

En el vasto mundo de la fabricación y la producción, el secador por aspersión MS 35 destaca como un equipo crucial. Desempeña un papel fundamental en el proceso de secado por aspersión, transformando líquidos en polvo de forma eficiente y eficaz. Este artículo profundiza en las complejidades del secador por aspersión MS 35 y explica por qué es una herramienta vital para industrias que abarcan desde la farmacéutica hasta la producción de alimentos.

Comprensión del proceso de secado por aspersión

El secado por aspersión es un método esencial para producir polvos secos a partir de materiales líquidos o en suspensión. Este proceso consiste en atomizar un líquido en una serie de gotitas, seguidas de una fase de secado en la que el líquido se evapora, dejando partículas secas. El secador por aspersión MS 35 de SPX es reconocido por su eficiencia en este proceso.

La fase de atomización

El primer paso del proceso de secado por aspersión es la atomización, donde el líquido se transforma en una niebla de finas gotas. Esto se logra mediante una boquilla o un atomizador rotatorio dentro del MS 35. La precisión en el tamaño de las gotas es crucial, ya que influye en la velocidad de secado y el tamaño final de las partículas del polvo. Lograr un tamaño de gota uniforme garantiza un proceso de secado consistente, esencial para mantener la calidad del producto en todos los lotes.

La dinámica de la cámara de secado

Una vez atomizadas, las gotas se introducen en una cámara de secado donde entran en contacto con una corriente de aire caliente. La configuración de la cámara de secado está diseñada para maximizar la eficiencia de la transferencia de calor, garantizando una rápida evaporación de la humedad. A medida que las gotas se desplazan por la cámara, la temperatura y la dinámica del flujo de aire son fundamentales para garantizar un secado uniforme. El MS 35 está diseñado para mantener condiciones óptimas, adaptándose a las diferentes características de la alimentación para evitar el sobrecalentamiento o el secado insuficiente.

Recolección y Separación

Tras la fase de secado, las partículas secas se recogen en la base del secador. El MS 35 utiliza tecnologías de separación avanzadas para garantizar una recolección eficiente del polvo y minimizar las pérdidas. Se suelen emplear separadores y filtros ciclónicos para capturar incluso las partículas más finas. Esta etapa es crucial para garantizar que el producto final esté libre de impurezas y cumpla con los estándares de calidad.

El secador por aspersión MS 35: características y beneficios

El secador por aspersión MS 35 de SPX es un ejemplo de ingeniería y diseño avanzados. Está diseñado específicamente para satisfacer las diversas necesidades de diversas industrias y ofrece una gama de características que optimizan su funcionalidad y eficiencia.

Diseño e ingeniería innovadores

El MS 35 cuenta con un diseño que prioriza tanto la funcionalidad como la durabilidad. Su robusta construcción está diseñada para soportar los rigores del uso industrial, garantizando su fiabilidad durante largos periodos. Los materiales utilizados en su construcción se seleccionan por su resistencia a la corrosión y al desgaste, lo que garantiza una larga vida útil incluso en condiciones exigentes.

Sistemas de control de precisión

Un elemento clave del rendimiento del MS 35 son sus sistemas de control de vanguardia. Estos sistemas permiten a los operadores ajustar con precisión parámetros como la temperatura, el flujo de aire y la velocidad de alimentación con una precisión excepcional. Este nivel de control es esencial para mantener una calidad constante del producto, adaptarse a diferentes materiales y optimizar el proceso de secado para una mayor eficiencia energética.

Eficiencia Energética y Sostenibilidad

En el mundo actual, con una conciencia ambiental comprometida, el secador por aspersión MS 35 destaca por su diseño de bajo consumo energético. Está diseñado para minimizar el consumo de energía y mantener un alto rendimiento. Esto no solo reduce los costos operativos, sino que también contribuye a los objetivos de sostenibilidad al disminuir la huella de carbono de los procesos de producción.

Funcionamiento del secador por aspersión MS 35

Comprender el funcionamiento del secador por aspersión MS 35 es crucial para maximizar su potencial. Los operadores deben estar familiarizados con sus componentes y las mejores prácticas para operar el equipo eficientemente.

Configuración inicial y calibración

La configuración del secador por aspersión MS 35 requiere una calibración minuciosa para que se ajuste a las especificaciones de salida deseadas. Esto implica configurar el atomizador, ajustar los perfiles de temperatura y calibrar la bomba de alimentación. Una configuración correcta garantiza un proceso de secado fluido y que el producto final cumpla con los estándares de calidad desde el primer lote.

Protocolos de mantenimiento de rutina

El mantenimiento del MS 35 implica revisiones y servicios regulares para garantizar un rendimiento óptimo. Componentes clave como el atomizador, los filtros de aire y los elementos calefactores requieren inspección y limpieza periódicas. Un secador por aspersión bien mantenido no solo ofrece un mejor rendimiento, sino que también tiene una mayor vida útil, lo que proporciona una mejor rentabilidad.

Garantizar la seguridad del operador

La seguridad es fundamental en cualquier entorno industrial, y operar la MS 35 no es la excepción. Los operadores deben recibir capacitación sobre los protocolos de seguridad, incluyendo el uso de equipo de protección personal y los procedimientos de parada de emergencia. Los simulacros y auditorías de seguridad regulares ayudan a mantener un entorno de trabajo seguro, prevenir accidentes y garantizar el cumplimiento de las normativas del sector.

Desafíos y soluciones en el secado por aspersión

Si bien el proceso de secado por aspersión ofrece numerosas ventajas, también presenta desafíos particulares. Comprenderlos puede ayudar a los operadores a mitigar posibles problemas y optimizar el proceso de secado.

Abordar problemas mecánicos comunes

Los problemas mecánicos, como la obstrucción de las boquillas y el desgaste del equipo, pueden afectar la eficiencia del proceso de secado por aspersión. El mantenimiento regular y la sustitución oportuna de las piezas desgastadas son fundamentales para prevenir estos problemas. Implementar un programa de mantenimiento riguroso puede ayudar a identificar posibles problemas antes de que interrumpan la producción.

Optimización de variables de proceso

Mantener la consistencia de las variables del proceso, como la temperatura y el flujo de aire, puede ser un desafío, especialmente al trabajar con composiciones de alimentación variables. Los avanzados sistemas de control del MS 35 ofrecen soluciones que permiten la monitorización y los ajustes en tiempo real. Los operadores pueden aprovechar estas capacidades para optimizar el proceso de secado, garantizando la consistencia y la calidad del producto.

Capacitación y desarrollo de habilidades

Una solución clave para superar los desafíos operativos es invertir en la capacitación de los operadores. Los programas integrales de capacitación brindan a los operadores los conocimientos necesarios para gestionar situaciones complejas y tomar decisiones informadas. Esto no solo mejora la eficiencia operativa, sino que también mejora la seguridad y la fiabilidad del proceso de secado por aspersión.

Conclusión

El secador por aspersión MS 35 es una herramienta indispensable en la fabricación moderna. Su capacidad para transformar líquidos en polvos finos con precisión y eficiencia lo convierte en un activo valioso en diversas industrias. Al comprender sus características, beneficios y requisitos operativos, las empresas pueden aprovechar al máximo el potencial del proceso de secado por aspersión e impulsar la productividad.

Incorporar el secador por aspersión MS 35 a su línea de producción podría ser la clave para obtener productos consistentes y de alta calidad. Gracias a su robusta construcción, sus avanzados sistemas de control y su eficiencia energética, el MS 35 es una inversión inteligente para cualquier industria que busque mejorar su capacidad de fabricación. Al priorizar el mantenimiento regular y la capacitación de los operadores, las empresas pueden garantizar que sus operaciones de secado por aspersión se mantengan a la vanguardia de la innovación tecnológica y la excelencia operativa.

Presupuesto

|

especulación

|

ZPG-25

|

ZPG-50

|

ZPG-80

|

ZPG-100

|

ZPG-150

|

ZPG-200

|

ZPG-300

|

|

|

capacidad de evaporación (kg/h)

|

25

|

50

|

80

|

100

|

150

|

200

|

300

|

|

|

Cantidad de proceso de material líquido (kg/h)

|

25-34

|

50-68

|

80-108

|

100-135

|

150-203

|

200-270

|

300-406

|

|

|

Producción de producto terminado (kg/h)

|

4.8-7.2

|

9.2-14

|

14.8-22.4

|

18.4-28

|

24-42

|

36.8-56.4

|

55-85

|

|

|

contenido sólido del material líquido (%)

|

18-30

|

|||||||

|

contenido de humedad del producto terminado (%)

|

3-5

|

|||||||

|

potencia eléctrica (kw)

|

63

|

132

|

153

|

204

|

246

|

330

|

||

|

fuente de calor

|

Vapor más electricidad

|

|||||||

|

Método de recolección del producto y su eficiencia

|

El removedor de polvo húmedo ciclónico de grado uno, dos o tres etapas es mayor o igual a 95%

|

|||||||

|

medidores e instrumentos de control automático

|

Indicador de temperatura del aire no aspirado y del aire de escape

|

|||||||

|

temperatura de entrada de aire (℃)

|

160-220

|

|||||||

|

temperatura de salida de aire (℃)

|

80-100

|

|||||||

|

Yo

|

7000

|

8000

|

9800

|

11000

|

12200

|

14100

|

15000

|

|

|

dimensiones totales (mm)

|

O

|

4000

|

5000

|

5700

|

6200

|

7000

|

7800

|

9000

|

|

H

|

6200

|

6900

|

8000

|

8900

|

10750

|

11900

|

13000

|

|

Aplicaciones

No se encontró ningún contenido que coincida con su selección.