Table des matières

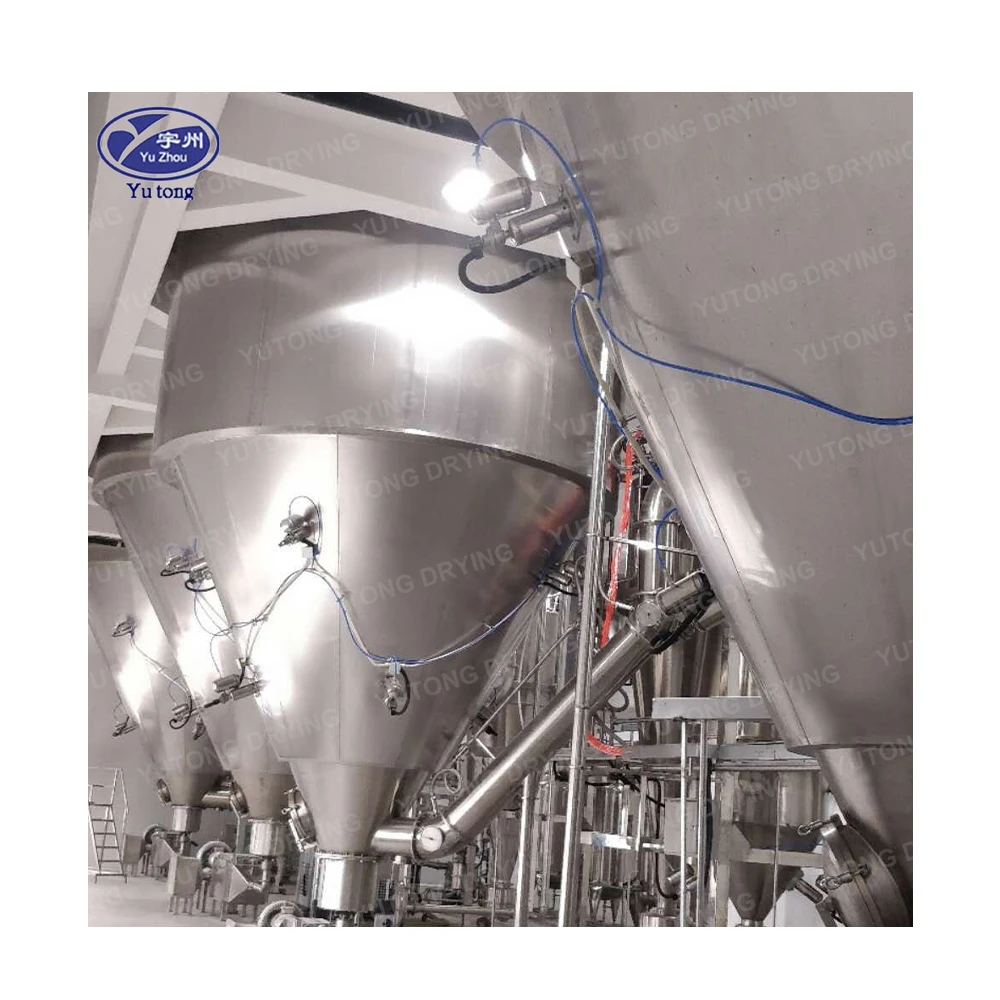

Détails du produit

L'entretien régulier d'un séchoir par atomisation ne se limite pas à son bon fonctionnement. Il vise également à garantir la qualité des produits, à améliorer l'efficacité et à réduire les coûts d'exploitation. Un entretien adéquat permet d'éviter les pannes imprévues, souvent à l'origine de coûts de réparation importants et de retards de production.

Assurer la qualité des produits

La qualité constante des produits est un objectif primordial pour tout processus de fabrication impliquant le séchage par atomisation. Un entretien régulier contribue à préserver l'intégrité du processus et à garantir que le produit final répond aux normes de qualité. Un contrôle constant de la température, une circulation d'air adéquate et un étalonnage régulier des capteurs sont des facteurs essentiels directement influencés par les routines de maintenance. La maîtrise de ces éléments garantit la fiabilité du produit final, préservant ainsi la réputation de la marque et la satisfaction client.

Améliorer l'efficacité

L'efficacité des opérations de séchage par atomisation se traduit par une consommation d'énergie et un gaspillage réduits. Un entretien adéquat garantit un rendement optimal de l'équipement, minimisant ainsi la consommation d'énergie nécessaire pour obtenir les résultats souhaités. Des contrôles réguliers peuvent révéler des dysfonctionnements, tels que des fuites ou des blocages, qui peuvent solliciter le système plus que nécessaire. En intervenant rapidement sur ces problèmes, les opérateurs peuvent garantir un fonctionnement plus fluide et des économies de coûts.

Réduire les coûts opérationnels

Les implications financières d'une maintenance régulière sont importantes. En investissant du temps dans la maintenance préventive, les opérateurs peuvent éviter les coûts élevés liés aux réparations d'urgence et aux temps d'arrêt imprévus. À terme, cette approche proactive génère des économies substantielles, car les équipements fonctionnent plus longtemps sans interruption significative. De plus, la diminution des pannes réduit le besoin en pièces détachées et en main-d'œuvre coûteuses, rendant l'exploitation plus rentable.

Problèmes courants des sécheurs par pulvérisation

Les sécheurs par atomisation, comme toute autre machine, peuvent rencontrer des problèmes s'ils ne sont pas correctement entretenus. Voici quelques problèmes courants que vous pourriez rencontrer :

Bruit excessif

Si votre séchoir par pulvérisation émet des bruits inhabituels, cela peut indiquer un problème mécanique. Les causes courantes incluent des composants desserrés, des roulements usés ou des pièces mal alignées. Résoudre ces problèmes rapidement peut éviter des dommages supplémentaires.

Identification des sources de bruit

La première étape pour traiter un bruit excessif consiste à en identifier la source. Les opérateurs doivent procéder à une inspection auditive approfondie afin de localiser précisément l'origine du bruit. L'écoute de sons spécifiques, tels que des grincements, des grincements ou des cliquetis, peut fournir des indices sur le problème sous-jacent. Cette analyse détaillée permet de déterminer précisément le composant ou la zone nécessitant une intervention.

Impact de la négligence du bruit

Ignorer des bruits inhabituels peut entraîner des pannes mécaniques plus graves. Un bruit persistant est souvent le signe avant-coureur d'une défaillance d'un composant, qui peut nécessiter des réparations plus importantes si elle n'est pas prise en compte. À terme, la contrainte exercée sur les pièces peut entraîner des pannes, provoquant des arrêts de production imprévus et des dommages potentiels au produit en cours de traitement.

Solutions et mesures préventives

Une fois la source du bruit identifiée, les opérateurs doivent prendre des mesures correctives, comme resserrer les composants desserrés ou remplacer les pièces usées. L'établissement d'une routine de vérification et d'entretien de ces composants peut prévenir la réapparition des problèmes de bruit. Une formation régulière des opérateurs à l'identification et au dépannage du bruit peut renforcer les mesures préventives.

Qualité inégale des produits

Des variations de qualité du produit peuvent survenir si le séchoir par atomisation ne fonctionne pas dans des conditions optimales. Cela peut être dû à un mauvais réglage de la température, à des buses obstruées ou à un flux d'air irrégulier. Des contrôles et des réglages réguliers permettent de maintenir la qualité.

Causes des variations de qualité

Plusieurs facteurs contribuent à une qualité de produit inégale. Parmi eux, les fluctuations de température, qui peuvent affecter le processus de séchage, et les blocages des buses, qui entravent la répartition uniforme du matériau. Identifier la cause précise nécessite une observation minutieuse et une analyse des données pendant les cycles de production.

Impact sur la production et la réputation

Une qualité inégale affecte non seulement les résultats de production immédiats, mais aussi la réputation de la marque. Les clients attendent de l'uniformité, et tout écart peut engendrer insatisfaction et perte de clientèle. Maintenir des normes élevées grâce à une maintenance rigoureuse favorise la fidélisation des clients et la compétitivité sur le marché.

Stratégies de cohérence

Pour obtenir une qualité constante, les opérateurs doivent étalonner régulièrement leurs équipements et inspecter fréquemment les buses et les systèmes de circulation d'air. La tenue de registres détaillés des paramètres et des résultats de production peut aider à identifier les tendances et à procéder aux ajustements nécessaires. Une formation continue des opérateurs aux techniques de contrôle qualité est également bénéfique.

Temps d'arrêt fréquents

Des pannes fréquentes sont souvent le signe d'un entretien insuffisant. Des inspections régulières et des réparations rapides sont essentielles au bon fonctionnement de l'équipement.

Reconnaître les signes d'un temps d'arrêt imminent

Les opérateurs doivent être vigilants et identifier les premiers signes d'arrêt potentiel, tels que des bruits inhabituels, des fluctuations de température ou des arrêts imprévus. Ces indicateurs annoncent souvent des problèmes plus graves et peuvent être résolus par des interventions de maintenance rapides.

Implications financières et opérationnelles

Les temps d'arrêt ont des répercussions financières et opérationnelles importantes. Non seulement ils interrompent la production, mais ils entraînent également des coûts de réparation et des pertes de productivité. Des temps d'arrêt prolongés peuvent perturber les chaînes d'approvisionnement et entraîner des retards de livraison, affectant ainsi les relations clients et les flux de revenus.

Techniques d'atténuation

Pour réduire les risques d'arrêt, les opérateurs doivent mettre en place un programme de maintenance rigoureux, incluant des contrôles réguliers et des réparations rapides. Investir dans la formation et les outils de diagnostic permet aux opérateurs d'identifier et de résoudre rapidement les problèmes. La constitution d'un stock de pièces de rechange peut également minimiser les temps d'arrêt pendant les réparations.

Dépannage du séchoir par pulvérisation

Le dépannage est une compétence essentielle pour tout opérateur de séchoir par atomisation. Voici une approche étape par étape pour identifier et résoudre les problèmes courants :

Étape 1 : Identifier le problème

Commencez par comprendre les symptômes. S'agit-il de bruit, d'une sortie incohérente ou d'un arrêt complet ? Chaque symptôme peut indiquer différents problèmes sous-jacents.

Analyse des symptômes

Une analyse détaillée des symptômes est essentielle pour un dépannage efficace. Les opérateurs doivent documenter précisément le moment et la manière dont le problème est survenu, ce qui peut aider à en déterminer la cause profonde. L'utilisation d'outils de diagnostic pour recueillir des données quantitatives peut apporter des éclaircissements supplémentaires sur le problème.

Catégorisation des problèmes

Les problèmes peuvent être classés en trois catégories : mécaniques, électriques ou liés aux processus. Comprendre chaque catégorie permet d'identifier les causes potentielles et d'appliquer des solutions ciblées. Cette approche systématique garantit un processus de dépannage plus efficace.

Importance de la documentation

Tenir un journal des problèmes, des symptômes et des solutions est essentiel pour une maintenance continue. Il fournit une référence pour les problèmes futurs et peut aider à identifier les problèmes récurrents. La documentation facilite également la communication entre les membres de l'équipe et favorise l'amélioration continue.

Étape 2 : Inspecter l'équipement

Procédez à une inspection minutieuse du sèche-linge. Vérifiez l'absence de signes visibles d'usure, de pièces desserrées ou de toute anomalie.

Inspection visuelle et physique

Une inspection visuelle et physique complète doit couvrir tous les composants critiques, notamment les buses, les filtres et les éléments chauffants. Les opérateurs doivent rechercher les signes d'usure, de dommages ou de corrosion, qui peuvent indiquer des problèmes potentiels. L'utilisation d'outils d'inspection tels que des endoscopes peut améliorer la précision de l'examen.

Précautions de sécurité

La sécurité doit être une priorité lors des inspections. Les opérateurs doivent s'assurer que l'équipement est hors tension et refroidi afin d'éviter les blessures. Le port d'un équipement de protection individuelle (EPI) approprié est également essentiel pour se prémunir contre les accidents.

Fréquence des inspections

Des calendriers d'inspection réguliers doivent être établis en fonction de l'utilisation de l'équipement et des recommandations du fabricant. Des inspections fréquentes permettent de détecter les problèmes à un stade précoce, réduisant ainsi le risque de pannes importantes et garantissant un fonctionnement continu.

Étape 3 : Vérifiez les paramètres

Assurez-vous que les réglages de la machine sont corrects. Une température, une pression ou un débit d'alimentation incorrects peuvent entraîner des problèmes de fonctionnement.

Calibrage et réglage

Un étalonnage régulier des capteurs et des commandes est nécessaire pour maintenir des réglages précis. Les opérateurs doivent vérifier que la température, la pression et le débit d'alimentation correspondent aux spécifications du produit traité. Les ajustements doivent être documentés et vérifiés par des essais.

Impact des paramètres incorrects

Des réglages inexacts peuvent entraîner des conditions de séchage sous-optimales, affectant la qualité et l'efficacité du produit. Des températures incorrectes peuvent entraîner un séchage incomplet ou une surchauffe, tandis qu'un réglage de pression incorrect peut entraîner le blocage des buses ou une pulvérisation irrégulière. Un réglage correct est essentiel pour obtenir les résultats souhaités.

Outils de vérification

L'utilisation d'outils et de capteurs de surveillance numérique permet de vérifier et de maintenir des réglages corrects. Ces outils fournissent des données en temps réel, permettant aux opérateurs d'effectuer rapidement des ajustements éclairés. Investir dans une technologie de surveillance avancée peut améliorer la précision et la fiabilité opérationnelles.

Étape 4 : Consultez le manuel

Consultez le manuel de l’équipement pour obtenir des instructions de dépannage spécifiques liées à votre modèle de séchoir par pulvérisation.

Importance des directives du fabricant

Le manuel du fabricant est une ressource précieuse pour le dépannage et la maintenance. Il fournit des instructions spécifiques adaptées au modèle d'équipement, garantissant ainsi que les opérateurs appliquent les procédures correctes. Le respect de ces instructions permet d'éviter les erreurs et les dommages potentiels.

Accéder à des ressources supplémentaires

Outre le manuel, les opérateurs devraient rechercher des ressources supplémentaires telles que les forums en ligne, les lignes d'assistance des fabricants et les formations. Ces ressources peuvent fournir des informations et des solutions complémentaires aux problèmes complexes non traités dans le manuel.

Formation et partage des connaissances

Encourager les opérateurs à suivre régulièrement des formations sur les manuels d'utilisation des équipements et les techniques de dépannage améliore leur capacité à résoudre les problèmes efficacement. Le partage des connaissances entre les membres de l'équipe favorise une approche collaborative de la résolution des problèmes et un apprentissage continu.

Étape 5 : Effectuer les réparations nécessaires

En fonction de vos constatations, effectuez les réparations ou remplacements nécessaires. Cela peut inclure le serrage de pièces desserrées, le remplacement de composants usés ou l'ajustement de paramètres.

Prioriser les réparations

Les opérateurs doivent prioriser les réparations en fonction de la gravité et de l'impact du problème. Une attention immédiate doit être portée aux problèmes qui affectent la sécurité ou entraînent des temps d'arrêt importants. Les problèmes moins critiques peuvent être programmés pour des sessions de maintenance de routine.

Assurer des réparations de qualité

Des réparations de qualité nécessitent l'utilisation des pièces et des outils appropriés, conformément aux spécifications du fabricant. Les opérateurs doivent être formés aux techniques de réparation appropriées afin de garantir une exécution correcte des réparations et d'éviter de nouveaux problèmes. Faire appel à des techniciens qualifiés pour des opérations de maintenance complexes peut s'avérer nécessaire afin de préserver l'intégrité de l'équipement.

Tests post-réparation

Une fois les réparations terminées, il est essentiel d'effectuer un test approfondi pour confirmer la résolution du problème. Les opérateurs doivent surveiller attentivement l'équipement afin de détecter tout signe de problème récurrent et consigner les résultats du test pour référence ultérieure.

Meilleures pratiques d'entretien des sécheurs par pulvérisation

Pour maintenir votre séchoir par pulvérisation en parfait état, suivez ces bonnes pratiques d’entretien :

Inspections régulières

Planifiez des inspections régulières pour identifier et résoudre les problèmes potentiels avant qu'ils ne s'aggravent. Concentrez-vous sur les composants critiques tels que les buses, les filtres et les éléments chauffants.

Listes de contrôle d'inspection

L'élaboration de listes de contrôle d'inspection complètes peut améliorer l'efficacité des routines de maintenance. Ces listes doivent couvrir tous les composants et processus critiques, garantissant qu'aucun aspect de l'équipement n'est négligé lors des inspections. Une mise à jour régulière de ces listes, basée sur les expériences passées et les nouvelles informations, peut encore améliorer leur utilité.

Utiliser la technologie

L'intégration de technologies telles que les applications mobiles et les journaux numériques peut simplifier les processus d'inspection. Ces outils facilitent l'enregistrement et le suivi des données d'inspection, permettant aux opérateurs d'analyser les tendances et d'identifier les axes d'amélioration. L'exploitation de la technologie peut rendre les inspections plus efficaces et plus informatives.

Formation et certification

Il est essentiel de s'assurer que tous les opérateurs sont correctement formés et certifiés aux techniques d'inspection pour préserver l'intégrité des équipements. Des formations régulières et des programmes de certification permettent d'améliorer les compétences des opérateurs et de garantir leur maîtrise des dernières méthodologies d'inspection. Cet investissement dans les ressources humaines contribue à des pratiques de maintenance plus efficaces.

Lubrification

Assurez-vous que toutes les pièces mobiles sont correctement lubrifiées afin de réduire les frottements et l'usure. Suivez les instructions du fabricant concernant le type et la fréquence de lubrification.

Choisir les bons lubrifiants

Le choix du bon type de lubrifiant est essentiel pour un entretien efficace. Les opérateurs doivent consulter les instructions du fabricant pour sélectionner des lubrifiants compatibles avec l'équipement et ses conditions d'utilisation. L'utilisation d'un lubrifiant inadapté peut entraîner une usure accrue et des dommages potentiels.

Établir un programme de lubrification

Un programme de lubrification précis doit être établi afin de garantir que toutes les pièces mobiles reçoivent l'attention nécessaire. Ce programme doit être adapté à l'utilisation et aux conditions environnementales de l'équipement, et des ajustements doivent être effectués si nécessaire. Des audits réguliers du processus de lubrification contribuent à maintenir la régularité et l'efficacité.

Surveillance de l'efficacité de la lubrification

Les opérateurs doivent surveiller l'efficacité de la lubrification par des contrôles réguliers et des évaluations de performance. Les signes de lubrification inadéquate, tels qu'une augmentation du bruit ou de l'usure, doivent être traités rapidement. La tenue d'un registre détaillé des activités de lubrification facilite la maintenance et le dépannage.

Étalonnage

Calibrez régulièrement les capteurs et les commandes pour garantir des lectures précises et un fonctionnement efficace.

Techniques d'étalonnage

Les opérateurs doivent maîtriser les différentes techniques d'étalonnage pour garantir le bon fonctionnement des équipements. Cela comprend la mise à zéro des capteurs, le réglage des paramètres de contrôle et la vérification des résultats par rapport aux normes connues. Une pratique et une formation régulières à ces techniques sont essentielles pour maintenir la précision de l'étalonnage.

Impact sur la qualité du produit

Un étalonnage précis influence directement la qualité du produit en garantissant que l'équipement fonctionne selon les paramètres spécifiés. Des mesures inexactes peuvent entraîner des écarts par rapport aux conditions souhaitées, affectant ainsi le processus de séchage et le produit final. Un étalonnage régulier contribue à maintenir la constance et la fiabilité des résultats de production.

Collaboration avec des experts

Faire appel à des experts en étalonnage ou à des services spécialisés peut améliorer la précision et la fiabilité des processus d'étalonnage. Ces experts apportent une richesse de connaissances et d'expérience, garantissant un étalonnage conforme aux normes les plus strictes. La collaboration avec des experts peut également fournir des informations précieuses sur les améliorations potentielles des pratiques d'étalonnage.

Procédures de nettoyage

Maintenir la propreté de votre séchoir par atomisation est essentiel pour préserver la qualité du produit et prévenir la contamination. Suivez ces étapes pour un nettoyage efficace :

Étape 1 : Arrêt et refroidissement

Avant le nettoyage, assurez-vous que le sécheur par pulvérisation est éteint et qu'il a refroidi. Cela évite les blessures et les dommages à l'équipement.

Importance du refroidissement

Laisser refroidir l'équipement est essentiel pour la sécurité et un nettoyage efficace. Le nettoyage des surfaces chaudes peut provoquer des brûlures et endommager les outils ou les produits de nettoyage. Maintenir l'équipement à une température sûre protège les opérateurs et l'équipement.

Mise en œuvre des protocoles de sécurité

Les opérateurs doivent suivre les protocoles de sécurité établis pendant l'arrêt et le refroidissement. Cela inclut le port d'EPI appropriés, la communication avec les membres de l'équipe et le respect des procédures de verrouillage/étiquetage. Le respect des protocoles de sécurité minimise les risques lors des opérations de nettoyage.

Considérations relatives au calendrier

Planifier le nettoyage pendant les temps d'arrêt planifiés ou après les cycles de production peut améliorer l'efficacité. Ce timing garantit que le nettoyage n'interfère pas avec les plannings de production et permet un nettoyage complet sans contrainte de temps.

Étape 2 : Démonter les pièces

Démontez soigneusement les pièces à nettoyer, comme les buses et les filtres. Consultez le manuel pour savoir comment procéder correctement au démontage.

Assurer un démontage correct

Un démontage correct est essentiel pour éviter d'endommager les composants. Les opérateurs doivent suivre les instructions du fabricant et utiliser les outils appropriés pour garantir un démontage sûr et correct des pièces. La documentation du démontage peut faciliter le remontage et le dépannage.

Protection des composants délicats

Une attention particulière doit être portée aux composants fragiles afin d'éviter tout dommage lors du démontage. L'utilisation de surfaces rembourrées et d'outils de manutention permet de protéger ces pièces. L'identification et la gestion des dangers potentiels lors du démontage garantissent l'intégrité des composants.

Organisation efficace

Organiser systématiquement les pièces démontées facilite le nettoyage et le remontage. Étiqueter et ranger les pièces de manière ordonnée réduit le risque de perte et simplifie le processus de nettoyage.

Étape 3 : Utiliser des agents de nettoyage appropriés

Utilisez les produits de nettoyage recommandés par le fabricant pour éliminer les dépôts et les résidus. Évitez les produits chimiques agressifs qui peuvent endommager l'équipement.

Sélection d'agents de nettoyage sûrs

Choisir les bons produits de nettoyage est essentiel pour éviter d'endommager les équipements. Les opérateurs doivent consulter les recommandations du fabricant et éviter d'utiliser des produits chimiques agressifs susceptibles de corroder ou d'endommager les surfaces. Tester les nouveaux produits de nettoyage sur une petite surface avant application complète permet d'éviter des dommages accidentels.

Techniques de nettoyage efficaces

Les opérateurs doivent employer des techniques de nettoyage efficaces, telles que le trempage, le récurage et le rinçage, pour éliminer les dépôts. L'utilisation de brosses ou d'outils spécialisés peut améliorer l'efficacité du nettoyage, notamment dans les zones difficiles d'accès. Suivre une procédure de nettoyage structurée garantit un nettoyage minutieux et uniforme.

Considérations environnementales

Les facteurs environnementaux doivent être pris en compte lors du choix et de l'utilisation des produits de nettoyage. Les exploitants doivent privilégier les options écologiques et veiller à l'élimination appropriée des déchets. La mise en œuvre de pratiques de nettoyage durables contribue à la responsabilité environnementale et au respect de la réglementation.

Étape 4 : Rincer et sécher

Rincez soigneusement les composants nettoyés à l’eau et laissez-les sécher complètement avant de les remonter.

Assurer un rinçage complet

Un rinçage complet est essentiel pour éliminer tout résidu de produit nettoyant susceptible de contaminer les produits. Les opérateurs doivent utiliser de l'eau propre et s'assurer que toutes les surfaces sont soigneusement rincées. L'inspection des composants pour détecter tout résidu résiduel garantit un nettoyage complet.

Techniques de séchage

Des techniques de séchage appropriées sont essentielles pour prévenir les problèmes liés à l'humidité, tels que la corrosion ou la prolifération microbienne. Le séchage à l'air libre ou l'utilisation de chiffons propres et non pelucheux permet de déshydrater les composants avant le remontage. Les opérateurs doivent vérifier que toutes les pièces sont exemptes d'humidité avant de procéder.

timing et efficacité

Il est essentiel de trouver le juste équilibre entre rigueur et efficacité lors du rinçage et du séchage. Les opérateurs doivent planifier ces étapes afin de minimiser les temps d'arrêt tout en garantissant un séchage complet. La surveillance des conditions environnementales, telles que l'humidité et la température, peut optimiser l'efficacité du séchage.

Étape 5 : Remonter et tester

Une fois toutes les pièces propres et sèches, remontez le séchoir par pulvérisation et effectuez un test pour vous assurer que tout fonctionne correctement.

Bonnes pratiques de remontage

Un remontage minutieux est essentiel pour remettre l'équipement en état de fonctionnement. Les opérateurs doivent suivre les instructions du fabricant et utiliser les outils appropriés pour s'assurer que tous les composants sont correctement alignés et fixés. Une double vérification des connexions et des fixations permet d'éviter de futurs problèmes.

Réalisation de tests

Un test approfondi après le remontage permet de vérifier que le nettoyage et la maintenance ont été effectués avec succès. Les opérateurs doivent surveiller l'équipement afin de détecter tout comportement inhabituel ou problème récurrent. La documentation des résultats des tests fournit des informations précieuses pour les futures opérations de maintenance.

Amélioration continue

Chaque remontage et chaque essai offrent des opportunités d'amélioration continue. Les opérateurs doivent réfléchir au processus de nettoyage et de maintenance et identifier les points à améliorer. La mise en œuvre des enseignements tirés peut conduire à des pratiques de maintenance plus efficaces et efficientes au fil du temps.

Conclusion

Un entretien adéquat d'un séchoir par atomisation implique des inspections régulières, un dépannage rapide et un nettoyage approfondi. En respectant ces bonnes pratiques, vous garantissez le bon fonctionnement de votre séchoir par atomisation, produisant des produits de haute qualité avec un minimum de temps d'arrêt. N'oubliez pas qu'un séchoir par atomisation bien entretenu améliore non seulement la productivité, mais contribue également à une exploitation plus sûre et plus durable.

Le rôle de la formation des opérateurs

Former les opérateurs aux meilleures pratiques de maintenance est essentiel pour atteindre des performances optimales. Une formation continue permet aux opérateurs de rester informés des dernières techniques et technologies. Investir dans des programmes de formation améliore les compétences, favorise l'évolution professionnelle et contribue à la réussite opérationnelle globale.

Adopter les avancées technologiques

L'intégration des avancées technologiques aux pratiques de maintenance peut considérablement améliorer l'efficacité et la précision. Les systèmes de surveillance numérique, les outils de maintenance prédictive et les alertes automatisées peuvent fournir des informations en temps réel sur les performances des équipements. L'adoption de ces innovations garantit un rendement optimal des sécheurs par atomisation.

Durabilité et perspectives d'avenir

Le développement durable prend une importance croissante dans les activités industrielles. La mise en œuvre de pratiques de maintenance respectueuses de l'environnement et l'optimisation de l'utilisation des ressources contribuent à la responsabilité environnementale. À l'avenir, l'adoption de pratiques durables sera essentielle pour maintenir la compétitivité et satisfaire aux exigences réglementaires dans un paysage industriel en constante évolution.

Caractéristiques

|

spécifications

|

ZPG-25

|

ZPG-50

|

ZPG-80

|

ZPG-100

|

ZPG-150

|

ZPG-200

|

ZPG-300

|

|

|

capacité d'évaporation (kg/h)

|

25

|

50

|

80

|

100

|

150

|

200

|

300

|

|

|

quantité de liquide traitée (kg/h)

|

25-34

|

50-68

|

80-108

|

100-135

|

150-203

|

200-270

|

300-406

|

|

|

rendement du produit fini (kg/h)

|

4.8-7.2

|

9.2-14

|

14.8-22.4

|

18.4-28

|

24-42

|

36.8-56.4

|

55-85

|

|

|

teneur en solides du liquide matériel (%)

|

18-30

|

|||||||

|

teneur en humidité du produit fini (%)

|

3-5

|

|||||||

|

puissance électrique (kW)

|

63

|

132

|

153

|

204

|

246

|

330

|

||

|

source de chaleur

|

Vapeur et électricité

|

|||||||

|

Méthode de collecte du produit et son efficacité

|

Le dépoussiéreur humide à cyclone de classe un, deux ou trois étages est supérieur ou égal à 95%

|

|||||||

|

compteurs et instruments de contrôle automatique

|

indicateur de température de l'air non vicié et de l'air évacué

|

|||||||

|

température d'entrée d'air (℃)

|

160-220

|

|||||||

|

température de sortie d'air (℃)

|

80-100

|

|||||||

|

L

|

7000

|

8000

|

9800

|

11000

|

12200

|

14100

|

15000

|

|

|

dimensions hors tout (mm)

|

W

|

4000

|

5000

|

5700

|

6200

|

7000

|

7800

|

9000

|

|

H

|

6200

|

6900

|

8000

|

8900

|

10750

|

11900

|

13000

|

|

Applications

Secteurs concernés : Magasins de matériaux de construction, usines de fabrication, ateliers de réparation de machines, usines d'aliments et de boissons, fermes, restaurants, commerces de détail, magasins d'alimentation et de boissons